سوراخکاری روی لوله با دریل مگنت؛ اصول، تجهیزات و نکات فنی

سوراخکاری روی لوله با دریل مگنت؛ اصول، تجهیزات و نکات فنی

مقدمه: چالشهای سوراخکاری روی لوله با دریل مگنت

سوراخکاری بر روی سطوح منحنی، بهویژه لولههای فولادی و استنلس، یکی از پیچیدهترین مراحل در عملیات فلزکاری محسوب میشود. در این نوع کار، تماس پایه مغناطیسی دریل با سطح لوله بهصورت کامل برقرار نمیشود و در نتیجه، پایداری دستگاه کاهش مییابد. هرگونه لرزش یا لغزش جزئی میتواند منجر به انحراف محور مته و در نهایت، شکست ابزار شود. ازاینرو، آشنایی با اصول فنی سوراخکاری روی لوله با دریل مگنت برای تکنسینها و متخصصان صنعت نفت، پتروشیمی و سازههای فلزی ضروری است. در این فرایند، انتخاب دستگاه مناسب، استفاده از ابزار نگهدارنده لوله، زاویهگیری دقیق مته و بهکارگیری خنککننده استاندارد، نقش تعیینکنندهای در دستیابی به سوراخکاری ایمن و دقیق دارند. شرکتهای معتبر مانند بی دی اس و اف ای پاورتولز با طراحی مدلهای تخصصی امکان استقرار مطمئن دریل مگنت روی سطوح خمیده را فراهم کردهاند تا عملیات سوراخکاری در لولههای با قطرهای مختلف با بیشترین دقت و کمترین لرزش انجام شود.

آمادهسازی لوله و تجهیزات پیش از سوراخکاری

در عملیات سوراخکاری روی لوله با دریل مگنت، مرحله آمادهسازی اهمیت ویژهای دارد؛ زیرا هرگونه خطا در تثبیت یا تراز سطح، در ادامه باعث انحراف محور سوراخ و کاهش دقت نهایی خواهد شد. نخستین اقدام، تمیزکاری کامل سطح تماس لوله با پایه مغناطیسی است. گرد و غبار، روغن یا زنگزدگی مانع از ایجاد چسبندگی کافی بین آهنربای دستگاه و سطح فلز میشود. در صورتی که لوله از جنس استنلس یا آلیاژ غیرمغناطیسی باشد، باید از پایههای مکانیکی یا بستهای زنجیری مخصوص استفاده شود که با استفاده از فکهای تنظیمپذیر، سطح تماس را در انحنای لوله بهصورت کامل حفظ میکنند.

در مرحله بعد، تعیین محل دقیق سوراخ و زاویه ورود مته اهمیت دارد. معمولاً با استفاده از خطکش انحنادار یا مارکر مخصوص لوله، مرکز سوراخ مشخص و تراز دستگاه بر اساس محور طولی لوله تنظیم میشود. در قطرهای بالا (بیش از ۸۰ میلیمتر)، توصیه میشود از پایههای مقعر یا فیکسچرهای مخصوص Pipe Clamp استفاده شود تا از حرکت جانبی جلوگیری گردد. همچنین، استفاده از تسمههای ایمنی و بند مهاری برای جلوگیری از سقوط دستگاه در حین عملیات از الزامات ایمنی در محیطهای کارگاهی محسوب میشود.

در نهایت، باید نوع مته گردبر بر اساس ضخامت جداره و جنس لوله انتخاب شود. متههای کاربایدی (TCT) برای فولادهای آلیاژی و ضخامتهای بیش از ۶ میلیمتر بهترین گزینه هستند، در حالی که متههای HSS برای فولادهای نرم یا لولههای سبکتر کفایت دارند. رعایت این مراحل در آمادهسازی، پیششرط دستیابی به برش دقیق، افزایش طول عمر ابزار و جلوگیری از لرزش و شکست مته در حین سوراخکاری است.

نحوه تثبیت و استقرار دریل مگنت بر روی سطح منحنی لوله

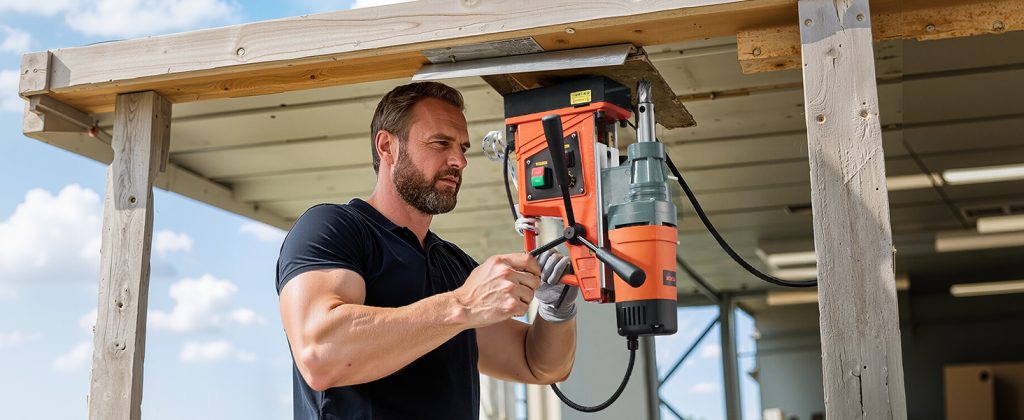

در عملیات سوراخکاری روی لوله با دریل مگنت، نحوه استقرار صحیح دستگاه بر روی سطح خمیده نقش اساسی در دقت و ایمنی کار دارد. از آنجا که سطح لوله دارای انحنا است، میدان مغناطیسی پایه بهصورت کامل در تماس با فلز قرار نمیگیرد و همین مسئله باعث کاهش قدرت چسبندگی میشود. برای رفع این مشکل، دریلهای مخصوص لوله مانند سری PipeMAB در برند BDS یا مدلهای حرفهای FE Powertools از پایههای انحنادار یا پایههای ترکیبی (مغناطیسی – مکانیکی) استفاده میکنند. این پایهها بهگونهای طراحی شدهاند که با چرخش فکهای نگهدارنده، شکل خود را با انحنای سطح لوله تطبیق داده و چسبندگی کامل را برقرار میکنند.

در شرایطی که از دریلهای مگنت معمولی استفاده میشود، میتوان از پایههای کمکی U-شکل یا فیکسچرهای زنجیری (Pipe Clamp) بهره گرفت. این ابزارها باعث میشوند دستگاه در موقعیت ثابت باقی بماند و در زمان شروع سوراخکاری، از لغزش اولیه جلوگیری شود. زاویهگیری محور مته نیز اهمیت بالایی دارد؛ زیرا کوچکترین انحراف در مرکز سوراخ میتواند موجب ایجاد بیضی در مقطع و افزایش بار جانبی بر روی دندانههای مته گردد. برای کنترل دقیق زاویه، توصیه میشود از تراز دوبعدی مغناطیسی و نشانگر لیزری مرکزی استفاده شود تا محور مته دقیقاً بر مرکز سوراخ مشخصشده منطبق گردد.

علاوه بر این، همواره باید از تسمه ایمنی فولادی یا کابل نگهدارنده برای مهار دستگاه در حین کار استفاده شود. در صورت قطع ناگهانی جریان برق یا افت ولتاژ، پایه مغناطیسی قدرت خود را از دست میدهد و دریل ممکن است از سطح جدا شود. اتصال بند ایمنی به سازه ثابت یا سطح پایدار اطراف لوله از الزامات ایمنی غیرقابلچشمپوشی در محیطهای کارگاهی است. با اجرای این اقدامات، پایداری دستگاه افزایش یافته، لرزش کاهش مییابد و خطر شکست مته یا آسیب به اپراتور به حداقل میرسد.

نحوه تثبیت و استقرار دریل مگنت بر روی سطح منحنی لوله

انتخاب مته مناسب برای سوراخکاری روی لوله با دریل مگنت

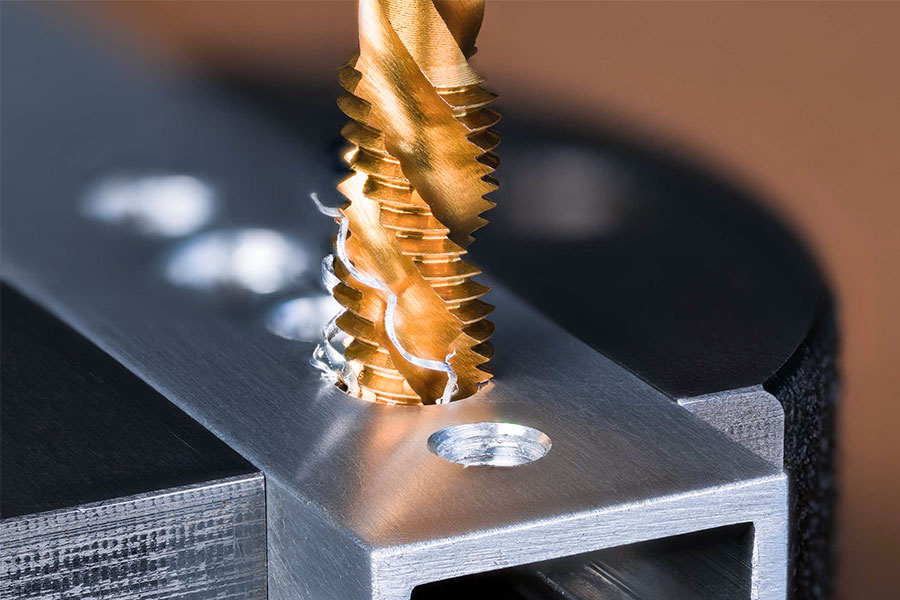

انتخاب نوع مته، جنس بدنه و زاویهی برش در عملیات سوراخکاری روی لوله با دریل مگنت تأثیر مستقیم بر کیفیت و ایمنی کار دارد. از آنجایی که سطح لوله بهصورت منحنی است، مته در لحظهی تماس اولیه فشار نامتقارن دریافت میکند. اگر جنس یا زاویهی برادهبرداری بهدرستی انتخاب نشده باشد، احتمال لبپر شدن یا شکست تیغه بسیار زیاد است. در کارگاههای صنعتی معمولاً از دو نوع مته گردبر استفاده میشود: مته گردبرهای HSS برای فولادهای معمولی و مته گردبرهای TCT برای فولادهای سخت یا لولههای ضخیم.

برای سوراخکاری روی لولههای فولادی ضخیم (بیش از ۸ میلیمتر)، متههای TCT با نوک کاربایدی بهدلیل تحمل حرارت بالا و برادهبرداری سریع، گزینهای ایدهآل هستند. در مقابل، برای لولههای نازکتر یا فلزات نرمتر مانند آلومینیوم و مس، متههای HSS سرعت بالاتر و سطح برش صافتری ایجاد میکنند. هنگام انتخاب زاویهی براده نیز باید دقت شود؛ زاویهی ۱۱ تا ۱۳ درجه برای فولادهای سخت و ۱۵ تا ۱۸ درجه برای فولادهای نرم توصیه میشود. همچنین استفاده از مایع خنککننده (Coolant) با فشار متوسط در مسیر مرکزی مته، حرارت تولیدی را کاهش داده و از تغییر رنگ یا سوختگی سطح جلوگیری میکند.

برای تثبیت عمر ابزار در سوراخکاری روی لولههای استنلس یا گالوانیزه، باید از خنککنندههای حاوی افزودنی ضداکسیداسیون استفاده شود. در برندهای آلمانی نظیر گرولن و کلِش اشتال، طراحی دندانهها بهگونهای است که برادهها بهصورت یکنواخت از مسیر خروجی خارج میشوند و سطح سوراخ کاملاً یکنواخت باقی میماند. انتخاب صحیح نوع مته، زاویهی تماس و فشار پیشروی، سه عاملی هستند که بیشترین تأثیر را بر دقت نهایی و طول عمر ابزار در عملیات سوراخکاری روی لوله دارند.

انتخاب مته مناسب برای سوراخکاری روی لوله با دریل مگنت

تنظیم سرعت و فشار در عملیات سوراخکاری روی لوله

در عملیات سوراخکاری روی لوله با دریل مگنت، تنظیم سرعت دوران و فشار پیشروی اهمیت اساسی دارد. سرعت بالا باعث افزایش حرارت در ناحیه تماس و سوختگی لبه مته میشود، در حالی که فشار بیش از حد میتواند موجب انحراف محور، لبپر شدن دندانهها یا شکست تیغه گردد. در لولههای فولادی با ضخامت متوسط (۶ تا ۱۲ میلیمتر)، سرعت دوران بین ۲۵۰ تا ۳۵۰ دور بر دقیقه و نرخ پیشروی حدود ۰.۰۸ تا ۰.۱۲ میلیمتر بر دور مناسب است. برای لولههای ضخیمتر یا استنلس استیل، کاهش دور تا حدود ۱۸۰ تا ۲۲۰ دور بر دقیقه و استفاده از فشار تدریجی در شروع برش، دقت و عمر ابزار را افزایش میدهد.

دریل مگنتهای صنعتی با کنترل الکترونیکی سرعت این امکان را فراهم میکنند تا گشتاور و سرعت بهصورت پیوسته تنظیم شوند. این ویژگی به اپراتور اجازه میدهد سرعت چرخش را متناسب با قطر مته و سختی فلز تنظیم کند و از ایجاد حرارت یا بار ناگهانی جلوگیری نماید. در لحظهی آغاز سوراخکاری روی سطح منحنی، استفاده از پیشبرش کمعمق (Spot Cutting) به تثبیت مسیر مته کمک میکند و از لغزش اولیه جلوگیری مینماید. رعایت هماهنگی میان سرعت دوران، فشار پیشروی و نوع مته، مهمترین عامل در افزایش دقت برش، جلوگیری از شکست ابزار و کاهش استهلاک دستگاه در عملیات سوراخکاری روی لوله است.

مراقبتهای حین سوراخکاری روی لوله

در هر عملیات سوراخکاری روی لوله با دریل مگنت، مدیریت صحیح خنککاری و دفع براده نقش حیاتی در حفظ کیفیت سطح برش و طول عمر ابزار دارد. در حین تماس مته با فلز، حرارت قابلتوجهی در لبههای برش ایجاد میشود که در صورت عدم خنککاری مؤثر، موجب کاهش سختی نوک مته، تغییر رنگ سطح و کاهش دقت سوراخ خواهد شد. به همین دلیل، استفاده از سیستم خنککننده متمرکز از نوع Cutting Fluid Feed یا Lubrication Paste ضروری است. در دریل مگنتهای جدید مخزن خنککننده بهصورت مستقیم به مسیر مرکزی مته متصل است تا مایع در حین برادهبرداری، مستقیماً به نقطه تماس برسد و حرارت را در همان ناحیه تخلیه کند.

خنککاری

در سوراخکاری لولههای فولادی ضدزنگ، انتخاب مایع خنککننده اهمیت دوچندان دارد. مایع باید دارای ترکیبات ضد خوردگی و پایدار در دمای بالا باشد تا از ایجاد لکههای حرارتی یا زنگ سطحی جلوگیری کند. در محیطهای کارگاهی که از پمپ خنککننده استفاده نمیشود، میتوان از اسپریهای مخصوص یا گریسهای خنککننده با پایه گرافیتی بهره گرفت. نکته مهم در این مرحله، جلوگیری از خشککاری است؛ زیرا تماس خشک بین مته و فلز نهتنها دمای ابزار را افزایش میدهد بلکه سبب خرد شدن دندانهها و تغییر زاویهی براده نیز میشود.

برادهبرداری

دفع مناسب برادهها نیز برای حفظ دقت عملیات ضروری است. در سوراخکاری روی لوله، به دلیل انحنای سطح، برادهها تمایل به چسبیدن به لبه خروجی دارند و در صورت انباشته شدن، باعث افزایش اصطکاک و فشار میشوند. توصیه میشود پس از هر مرحله برادهبرداری، عملیات با توقف کوتاه ادامه یابد تا مسیر تخلیه براده پاکسازی شود. در مدلهای مجهز به سیستم خنککاری مرکزی، این تخلیه بهصورت خودکار انجام میشود و دمای کاری مته در محدودهای ایمن باقی میماند. رعایت این اصول باعث افزایش عمر مته، کاهش بار حرارتی دستگاه و بهبود کیفیت سطح سوراخ خواهد شد.

خنککاری و دفع براده در عملیات سوراخکاری روی لوله

نکات ایمنی و کنترل پایداری دستگاه در هنگام سوراخکاری لوله

در فرآیند سوراخکاری روی لوله با دریل مگنت، رعایت نکات ایمنی نهتنها برای جلوگیری از آسیبهای فیزیکی، بلکه برای حفظ دقت و عملکرد صحیح دستگاه الزامی است. نخستین اصل، اطمینان از ثبات کامل دریل مگنت پیش از شروع عملیات است. به دلیل انحنای سطح لوله، میزان چسبندگی پایه مغناطیسی بهتنهایی کافی نیست و لازم است از تسمههای ایمنی فولادی، زنجیرهای مهاری (Safety Chain) یا پایههای مکانیکی کمکی برای مهار دستگاه استفاده شود. این تجهیزات در صورت قطع ناگهانی برق یا کاهش ولتاژ، از سقوط دستگاه جلوگیری میکنند.

پیش از آغاز برش، باید سطح تماس کاملاً تمیز و عاری از روغن، براده یا رنگ باشد تا میدان مغناطیسی بهصورت یکنواخت منتقل شود. همچنین توصیه میشود در محیطهای مرتفع یا نزدیک خطوط لوله فعال، اپراتور از کابلهای مهار ایمنی دوطرفه و دستکشهای ضد لغزش استفاده کند. زاویه استقرار دستگاه نسبت به محور لوله باید با تراز دوبعدی یا نشانگر لیزری تنظیم شود تا انحراف محور مته به حداقل برسد. در غیر این صورت، نیروی جانبی ناخواسته ممکن است موجب شکست مته یا خروج آن از مسیر گردد.

در حین سوراخکاری روی لولههای ضخیم، اپراتور باید فشار پیشروی را بهصورت تدریجی افزایش دهد و از وارد آوردن نیروی ناگهانی پرهیز کند. ویژگیهایی مانند کنترل سرعت الکترونیکی و صفحه نمایش گشتاور کمک میکند تا اپراتور میزان فشار را در محدودهی ایمن نگه دارد. همچنین استفاده از عینک محافظ، محافظ گوش و لباس کار بدون لبه آزاد الزامی است تا از گیرکردن احتمالی در قسمتهای چرخان دستگاه جلوگیری شود. رعایت این اصول نهتنها ایمنی فردی را تضمین میکند، بلکه مانع از لرزش ناگهانی، شکست مته و آسیب به قطعات داخلی دریل مگنت نیز میشود.

جمعبندی و توصیههای نهایی برای سوراخکاری روی لوله با دریل مگنت

عملیات سوراخکاری روی لوله با دریل مگنت از دقیقترین و حساسترین مراحل در ساخت و تعمیرات خطوط لوله، سازههای فلزی و تجهیزات صنعتی محسوب میشود. همانطور که بررسی شد، سه عامل اصلی یعنی تثبیت صحیح دستگاه، انتخاب مته مناسب و تنظیم پارامترهای برش، بیشترین تأثیر را بر دقت و کیفیت نهایی دارند. استفاده از پایههای مخصوص لوله یا مدلهای حرفهای نظیر BDS PipeMAB موجب میشود دریل مگنت با انحنای سطح سازگار شود و پایداری مغناطیسی بهصورت کامل حفظ گردد. انتخاب متههای کاربایدی TCT برای فولادهای سخت و متههای HSS برای لولههای سبکتر، موجب کاهش استهلاک ابزار و افزایش طول عمر مته خواهد شد.

در کنار این موارد، رعایت اصول خنککاری، دفع براده و ایمنی کاری از مهمترین پیششرطهای موفقیت در این نوع عملیات است. خنککننده مناسب حرارت را در ناحیه تماس کنترل کرده و مانع از افت سختی یا سوختگی تیغهها میشود. همچنین کنترل سرعت، فشار و زاویه تماس مته با فلز، از ایجاد لرزش و انحراف محور جلوگیری میکند و کیفیت سطح سوراخ را بهطور چشمگیری افزایش میدهد.

در پایان باید تأکید کرد که سوراخکاری روی لوله با دریل مگنت تنها زمانی نتیجهای دقیق و ایمن به همراه دارد که دستگاه و مته از برندهای معتبر و باکیفیت انتخاب شوند. برندهای اروپایی نظیر بی دی اس و یوروبور با طراحی تخصصی دستگاههای صنعتی برای سطوح خمیده، استاندارد بالایی از دقت، ایمنی و دوام را ارائه میدهند. برای انتخاب مدل مناسب و مشاوره تخصصی در زمینه انتخاب ابزار، کاربران میتوانند از تجربه کارشناسان فروشگاه دریل مگنت رحمانی بهره ببرند و با تهیه مته گردبرها و تجهیزات اصلی، عملکرد دستگاه خود را در بالاترین سطح ممکن حفظ کنند.

ایبناشتاک | Eibenstock

ایبناشتاک | Eibenstock

یوروبور | Euroboor

یوروبور | Euroboor

اف ای پاورتولز | FE Powertools

اف ای پاورتولز | FE Powertools

بوش | Bosch

بوش | Bosch

بی دی اس | BDS

بی دی اس | BDS

جپسون | Jepson

جپسون | Jepson

دزنت | Dezent

دزنت | Dezent

ایاستی پاور | AST Power

ایاستی پاور | AST Power

فاین | Fein

فاین | Fein

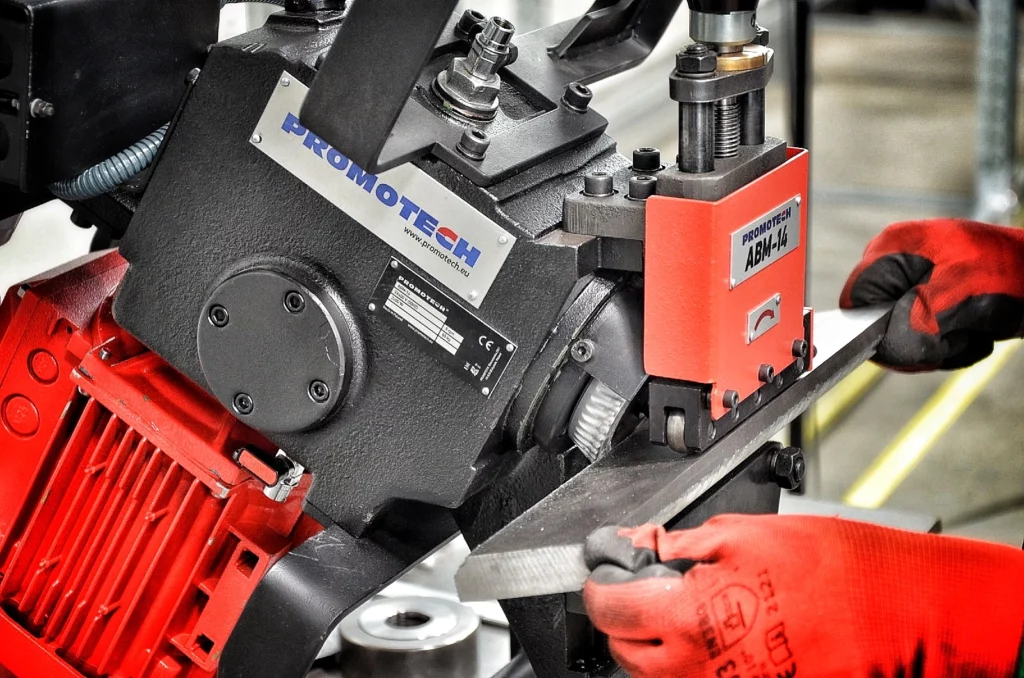

پروموتک | Promotech

پروموتک | Promotech

ایجیپی | AGP

ایجیپی | AGP

محک | Mahak

محک | Mahak

آ ا گ | AEG

آ ا گ | AEG

متابو | Metabo

متابو | Metabo

رپتور | Rotabroach

رپتور | Rotabroach

نیتو | Nitto

نیتو | Nitto

تیری کیگو | 3Keego

تیری کیگو | 3Keego

بی ام الکتریک | BM Electric

بی ام الکتریک | BM Electric