قلاویزکاری با مگنت؛ اصول، مراحل و نکات فنی برای رزوهکاری دقیق

قلاویزکاری با مگنت؛ اصول، مراحل و نکات فنی برای رزوهکاری دقیق

مقدمه: مفهوم و اهمیت قلاویزکاری با مگنت

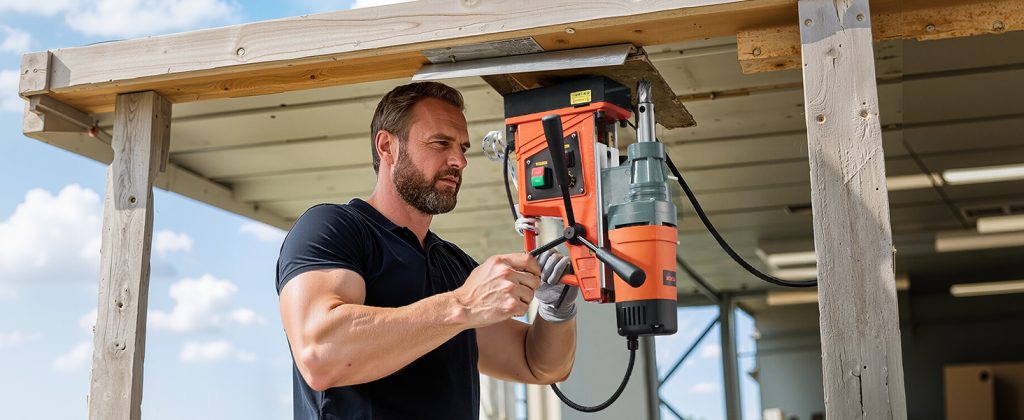

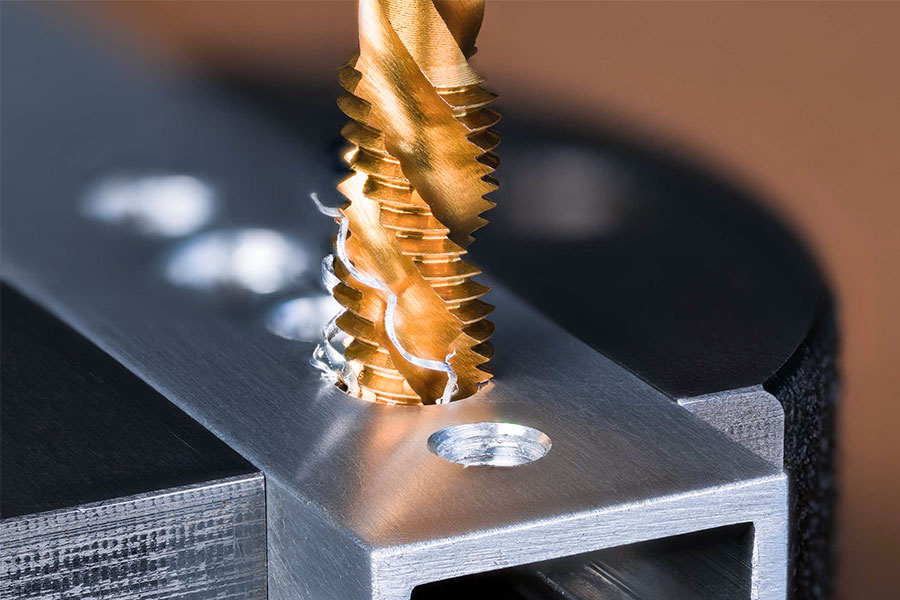

قلاویزکاری یکی از فرآیندهای دقیق در ماشینکاری فلزات است که برای ایجاد رزوه داخلی درون سوراخها بهکار میرود. انجام این عملیات بهصورت دستی، علاوه بر صرف زمان زیاد، دقت و یکنواختی رزوه را کاهش میدهد. در پروژههای صنعتی، بهویژه در سازههای فولادی و سیستمهای لولهکشی، استفاده از قلاویزکاری با مگنت بهعنوان روشی ایمن، سریع و دقیق مورد توجه قرار گرفته است. در این روش، دریل مگنت با بهرهگیری از موتور گشتاور بالا و پایهی مغناطیسی قدرتمند، به اپراتور اجازه میدهد رزوههایی با تلرانس بسیار پایین و تکرارپذیری بالا ایجاد کند.

کاربرد قلاویزکاری با دریل مگنت در صنایع متنوعی از جمله ساخت اسکله، سازههای فولادی، صنایع نفت و گاز، تجهیزات معدنی و ماشینآلات صنعتی گسترش یافته است. این نوع دریلها معمولاً مجهز به سیستم معکوس خودکار (Auto Reverse) هستند که بدون نیاز به جدا کردن ابزار، رزوه را بهصورت کامل و ایمن ایجاد میکند. با توجه به حساسیت رزوهها در مونتاژ قطعات فلزی، انتخاب دستگاه مناسب، کنترل سرعت چرخش و استفاده از روانکنندههای مخصوص، نقش اساسی در کیفیت نهایی کار دارد. در ادامه، مراحل، اصول فنی و الزامات قلاویزکاری با دریل مگنت بهصورت گامبهگام بررسی میشود.

آمادهسازی قطعه و انتخاب ابزار مناسب برای قلاویزکاری با مگنت

در عملیات قلاویزکاری با مگنت، مرحلهی آمادهسازی قطعه و انتخاب ابزار مناسب، پایه و اساس کیفیت نهایی رزوه محسوب میشود. نخستین گام، بررسی جنس قطعه کار و تعیین نوع رزوه است. در فولادهای نرم و آلیاژهای کمکربن میتوان از قلاویزهای فولاد تندبر (HSS) استفاده کرد، اما در فولادهای سخت یا چدن، قلاویزهای کارباید یا پوششدار (TiN, TiCN) عملکرد بهتری دارند. انتخاب نادرست ابزار باعث شکست تیغه و از بین رفتن دقت رزوه میشود. برای حصول بهترین نتیجه، قطر سوراخ اولیه باید مطابق جدول استاندارد قلاویز انتخاب شود؛ معمولاً قطر سوراخ باید حدود ۸۵ تا ۹۰ درصد قطر رزوه نهایی باشد تا دندانهها بهصورت کامل شکل بگیرند و احتمال بریدگی کاهش یابد.

سطح قطعه پیش از شروع کار باید کاملاً صاف، بدون زنگزدگی، رنگ یا آلودگی روغنی باشد. در صورت وجود هرگونه انحنا یا زبری، میدان مغناطیسی پایهی دریل بهطور کامل برقرار نمیشود و دستگاه در زمان شروع عملیات دچار لرزش خواهد شد. استفاده از گیرههای کمکی یا فیکسچرهای نگهدارنده برای تثبیت قطعه در وضعیت افقی یا عمودی ضروری است تا از هرگونه جابهجایی در حین برش جلوگیری شود.

انتخاب سایز و نوع قلاویز نیز باید متناسب با قطر سوراخ و عمق رزوه مورد نیاز باشد. قلاویزهای ماشینی در سه نوع تکشیار، مارپیچ راستبر و مارپیچ چپبر تولید میشوند. برای سوراخهای کور، قلاویز مارپیچ راستبر بهدلیل تخلیهی آسان براده مناسبتر است، در حالی که برای سوراخهای باز یا عبوری، نوع چپبر یا مستقیم انتخاب بهتری خواهد بود. در دستگاههای دریل مگنت مجهز به حالت Auto Reverse، ابزار در پایان مسیر بهطور خودکار از سوراخ خارج میشود که از شکستگی قلاویز و آسیب به رزوه جلوگیری میکند. رعایت تمامی این موارد موجب افزایش دقت، طول عمر ابزار و ایمنی کار در فرآیند قلاویزکاری با مگنت میشود.

آمادهسازی قطعه و انتخاب ابزار مناسب برای قلاویزکاری با مگنت

تنظیم دستگاه و شرایط برش در قلاویزکاری با مگنت

در فرآیند قلاویزکاری با مگنت، تنظیم صحیح پارامترهای دستگاه مهمترین عامل در حفظ یکنواختی رزوه و جلوگیری از شکست ابزار است. نخستین مرحله، بررسی سرعت دوران (RPM) و گشتاور خروجی دستگاه است. در قلاویزکاری، بر خلاف سوراخکاری، سرعت باید پایین و گشتاور بالا باشد تا رزوهها بهصورت تدریجی و بدون بار ضربهای شکل بگیرند. بهطور معمول، برای قلاویزهای M8 تا M12، سرعتی بین ۱۰۰ تا ۲۵۰ دور بر دقیقه و برای سایزهای بالاتر، حدود ۵۰ تا ۱۰۰ دور بر دقیقه مناسب است. دریلهای مگنت حرفهای دارای گیربکس چندسرعته یا سیستم تنظیم الکترونیکی دور هستند که امکان کنترل دقیق این پارامترها را فراهم میکنند.

در مرحله بعد، جهت چرخش موتور باید بررسی شود. در دستگاههای مجهز به سیستم Auto Reverse، حرکت برگشت بهصورت خودکار انجام میشود و اپراتور نیازی به تغییر جهت ندارد. برای مدلهای فاقد این قابلیت، باید پس از رسیدن قلاویز به عمق مورد نظر، چرخش موتور معکوس شود تا ابزار بدون آسیب از سوراخ خارج گردد. در این حالت، حفظ سرعت پایین هنگام برگشت ضروری است تا رزوهها دچار لهشدگی یا اعوجاج نشوند.

یکی دیگر از عوامل مؤثر، میزان پیشروی محوری است. در دریل مگنت، پیشروی بهصورت دستی یا خودکار انجام میشود. در حالت دستی، اپراتور باید فشار یکنواختی وارد کند تا بار اضافی به قلاویز منتقل نشود. هنگام استفاده از حالت خودکار، سیستم فید مکانیکی بر اساس مقاومت ماده کار، پیشروی را کنترل میکند و دقت رزوه را افزایش میدهد. برای اطمینان از روانی حرکت، استفاده از روانکنندههای مخصوص قلاویزکاری مانند روغن سولفوره یا مایع برش پایه معدنی ضروری است. این مواد ضمن کاهش اصطکاک، حرارت را در محل تماس کاهش داده و از قفل شدن قلاویز در سوراخ جلوگیری میکنند. رعایت این جزئیات در تنظیم دستگاه تضمین میکند که عملیات قلاویزکاری با مگنت با بالاترین دقت و کمترین استهلاک انجام شود.

نحوه انجام مرحلهبهمرحله قلاویزکاری با دریل مگنت

اجرای دقیق و ایمن قلاویزکاری با مگنت نیازمند رعایت ترتیب صحیح مراحل و توجه به جزئیات فنی است. در نخستین گام، محل دقیق رزوه باید با استفاده از پانچ مرکزی یا نشانگر لیزری مشخص شود تا مرکز مته و قلاویز کاملاً بر محور سوراخ منطبق گردد. در غیر این صورت، کوچکترین انحراف در ورود ابزار، باعث ناهممحوری رزوه و کاهش دقت اتصال خواهد شد. پس از تراز کردن دستگاه و تثبیت پایه مغناطیسی، سوراخ اولیه با متهای متناسب با سایز رزوه مورد نظر ایجاد میشود. عمق سوراخ باید حداقل ۱ تا ۱.۵ میلیمتر بیشتر از طول رزوه نهایی باشد تا فضای کافی برای خروج براده و برگشت ابزار فراهم شود.

در مرحله دوم، قلاویز در سهنظام یا آداپتور مخصوص بسته میشود. اطمینان از عمود بودن قلاویز نسبت به سطح قطعه ضروری است؛ برای این منظور میتوان از راهنمای فنری (Tap Guide) استفاده کرد تا محور قلاویز دقیقاً در امتداد سوراخ اولیه حرکت کند. سپس عملیات با سرعت پایین آغاز میشود. حین قلاویزکاری، باید از ورود مداوم روانکننده به ناحیه برش اطمینان حاصل شود تا حرارت در محل تماس کاهش یابد و از قفل شدن قلاویز جلوگیری شود.

در دستگاههای دارای قابلیت Auto Reverse، پس از رسیدن قلاویز به عمق تعیینشده، موتور بهطور خودکار در جهت معکوس میچرخد و ابزار بدون درگیری از رزوه خارج میشود. برای سایر دستگاهها، اپراتور باید حرکت برگشت را با کنترل سرعت انجام دهد. در این مرحله، توقفهای کوتاه بین مسیر رفت و برگشت برای تخلیه براده و جلوگیری از گیرکردن قلاویز توصیه میشود. در پایان، رزوه ایجادشده با برس نرم تمیز شده و با استفاده از گیج استاندارد، دقت گام و عمق رزوه کنترل میشود. رعایت این توالی باعث میشود قلاویزکاری با مگنت با کمترین خطا و بالاترین دقت هندسی انجام گیرد.

پارامترهای مؤثر بر کیفیت رزوه در قلاویزکاری با مگنت

در فرآیند قلاویزکاری با مگنت، کیفیت نهایی رزوه به مجموعهای از عوامل مکانیکی، هندسی و حرارتی وابسته است. شناخت و کنترل این پارامترها به اپراتور اجازه میدهد رزوههایی یکنواخت، تمیز و مقاوم ایجاد کند که در برابر بارگذاریهای مکانیکی دوام بالایی داشته باشند.

سرعت و گشتاور مناسب در قلاویزکاری با مگنت

یکی از اصلیترین عوامل تعیینکننده کیفیت رزوه، تنظیم صحیح سرعت دوران و گشتاور موتور است. افزایش بیش از حد سرعت موجب بریدگی ناقص و لهشدگی رزوه میشود، در حالی که گشتاور پایین باعث ناتوانی در برادهبرداری کامل خواهد شد. برای قلاویزهای کوچک (M6 تا M10) سرعت حدود 200–300 RPM و برای سایزهای بزرگتر (M12 تا M20) بین 80 تا 150 RPM پیشنهاد میشود. گشتاور باید بهگونهای تنظیم شود که برش بدون لرزش و با نیروی یکنواخت انجام گیرد.

انتخاب روانکننده و نحوه استفاده

روانکننده در قلاویزکاری نقش حیاتی در کاهش اصطکاک و کنترل دما دارد. در قلاویزهای ماشینی، استفاده از روغنهای مخصوص با پایه گوگرد یا افزودنیهای فشار بالا (EP Additives) موجب روانی حرکت و جلوگیری از قفل شدن قلاویز میشود. در آلیاژهای سبک مانند آلومینیوم، از روانکنندههای پایه معدنی استفاده میشود تا خطر چسبندگی کاهش یابد. تزریق مستقیم مایع خنککننده در نقطه تماس با ابزار، علاوه بر افزایش عمر قلاویز، سطح رزوه را نیز صیقلیتر میکند.

زاویه ورود و هممحوری محور قلاویز

زاویه ورود ناصحیح یکی از رایجترین دلایل شکست ابزار است. در آغاز عملیات، محور قلاویز باید کاملاً منطبق بر محور سوراخ اولیه باشد. هرگونه زاویه حتی در حد چند درجه، سبب لهشدن دندانهها در ابتدای مسیر میشود و رزوه را از حالت استاندارد خارج میکند. استفاده از Tap Guide فنری یا آداپتور ترازکننده خودکار (Self-Aligning Adapter) راهکاری مؤثر برای حفظ محوریت است.

عمق و گام رزوه

در طراحی قطعه، گام رزوه باید بر اساس نوع اتصال و نیروی وارد بر پیچ انتخاب شود. در قلاویزکاری ماشینی با دریل مگنت، عمق رزوه بهتر است حداقل ۱.۲ برابر قطر اسمی پیچ باشد تا استحکام اتصال تضمین گردد. کنترل نهایی با گیج رزوه یا سنجپچ انجام میشود تا تلرانس در محدوده مجاز استاندارد ISO باقی بماند.

پارامترهای مؤثر بر کیفیت رزوه در قلاویزکاری با مگنت

خطاهای رایج و روشهای جلوگیری از آسیب در قلاویزکاری با مگنت

در فرآیند قلاویزکاری با مگنت، کوچکترین بیدقتی میتواند منجر به شکست ابزار، از بین رفتن رزوه یا حتی آسیب به دستگاه شود. شناخت خطاهای متداول و روشهای پیشگیری از آنها، بخشی ضروری از آموزش اپراتورهای حرفهای محسوب میشود. در ادامه، مهمترین مشکلات رایج در قلاویزکاری و راهکارهای اصلاح آنها آورده شده است:

-

سرعت بیش از حد دوران موتور

باعث افزایش حرارت، لهشدگی رزوه و افت کیفیت سطح میشود. سرعت باید متناسب با قطر قلاویز و جنس قطعه تنظیم گردد.

-

فقدان روانکننده یا استفاده از روغن نامناسب

عدم روانکاری مناسب، حرارت و اصطکاک را به شدت افزایش میدهد. همواره از روغنهای مخصوص قلاویزکاری با افزودنی فشار بالا (EP) استفاده شود.

-

عدم تراز محور قلاویز با سوراخ اولیه

انحراف زاویهای هرچند کوچک، موجب درگیری نامتقارن دندانهها و شکست قلاویز میشود. برای جلوگیری از این مشکل، از آداپتورهای خودتراز یا راهنمای فنری استفاده کنید.

-

عمق بیش از حد رزوه یا فشار ناگهانی در انتهای مسیر

ورود بیش از اندازه قلاویز به سوراخ، سبب لهشدن دندانههای پایانی و گیرکردن ابزار میشود. عمق برش باید دقیقاً بر اساس استاندارد رزوه کنترل گردد.

-

برادهزدایی نامنظم در مسیر خروج قلاویز

تجمع براده درون شیارها باعث قفل شدن ابزار در سوراخ میشود. بهتر است هر چند میلیمتر، حرکت رفت و برگشت کوتاه انجام گیرد تا براده بهصورت کامل تخلیه شود.

-

تنظیم نادرست گشتاور در دستگاه

گشتاور پایین منجر به درگیری ناقص رزوه و گشتاور زیاد باعث شکست قلاویز میشود. تنظیم گشتاور باید بر اساس قطر اسمی و نوع ماده کار انجام شود.

با رعایت این نکات، احتمال شکست ابزار به میزان قابلتوجهی کاهش یافته و دقت رزوه در سطح صنعتی حفظ میشود. بهویژه در پروژههای سنگین مانند ساخت اسکلتهای فولادی یا تجهیزات تحت فشار، پیشگیری از این خطاها به افزایش ایمنی و بهرهوری منجر میشود.

خطاهای رایج و روشهای جلوگیری از آسیب در قلاویزکاری با مگنت

ایمنی و نگهداری دستگاه در قلاویزکاری با مگنت

در عملیات قلاویزکاری با مگنت، رعایت اصول ایمنی نهتنها از آسیبهای شخصی جلوگیری میکند، بلکه تضمینکنندهی عملکرد دقیق دستگاه در طول زمان است. دریل مگنت بهدلیل قدرت بالای موتور و نیروی مغناطیسی زیاد، در صورت استفاده نادرست میتواند خطرناک باشد. نخستین اقدام ایمنی، تثبیت کامل دستگاه پیش از شروع کار است. سطح فلز باید تمیز، خشک و عاری از روغن یا تراشه باشد تا میدان مغناطیسی پایه بهطور کامل منتقل شود. در صورت کار روی سطوح منحنی یا قطعات غیرمغناطیسی، استفاده از پایههای زنجیری (Pipe Clamp) یا تسمههای مهاری ایمنی ضروری است تا از لغزش یا سقوط دستگاه جلوگیری شود.

پوشیدن تجهیزات ایمنی مانند عینک محافظ، دستکش ضد لغزش و گوشی ایمنی برای اپراتور الزامی است. لباس کار باید بدون لبههای آزاد یا بندهای آویزان باشد تا در قسمتهای چرخان دستگاه گیر نکند. هنگام تعویض قلاویز یا تنظیم سهنظام، کابل برق باید از منبع تغذیه جدا شود تا از روشن شدن ناگهانی موتور جلوگیری گردد. همچنین هرگز نباید از دریل مگنت در محیطهای مرطوب یا روی قطعات دارای رنگ ضخیم استفاده شود، زیرا خاصیت مغناطیسی پایه کاهش مییابد.

در بخش نگهداری، بررسی روزانهی پایه مغناطیسی، کابل تغذیه، دکمههای کنترلی و گیربکس ضروری است. تمیز نگه داشتن مسیر خنککننده و بررسی سطح روغن دستگاه از آسیب به موتور جلوگیری میکند. در پایان هر شیفت کاری، دستگاه باید از برادهها و ذرات فلزی پاک شده و در محیط خشک نگهداری شود. سرویس دورهای شامل بازبینی برسهای زغال موتور و روانکاری گیربکس هر ۲۰۰ ساعت کارکرد توصیه میشود. اجرای این نکات باعث میشود دریل مگنت برای قلاویزکاریهای سنگین و مداوم در محیطهای صنعتی، عملکردی پایدار و ایمن داشته باشد.

جمعبندی و توصیههای نهایی برای قلاویزکاری با مگنت

عملیات قلاویزکاری با مگنت زمانی به نتیجهای دقیق، ایمن و قابلاعتماد منجر میشود که تمام مراحل از انتخاب ابزار تا تنظیم دستگاه بر اساس اصول فنی و استانداردهای صنعتی انجام گیرد. این روش در مقایسه با قلاویزکاری دستی، سرعت بیشتر، یکنواختی رزوه بالاتر و کنترل دقیقتری بر عمق و گام رزوه فراهم میکند. کلید موفقیت در این فرآیند، سه عامل اصلی است: انتخاب ابزار مناسب، تنظیم صحیح سرعت و گشتاور، و خنککاری مداوم در حین برادهبرداری. رعایت این سه مورد موجب کاهش استهلاک ابزار، جلوگیری از شکست قلاویز و افزایش عمر مفید دستگاه میشود.

قلاویزکاری با دریل مگنت بهویژه در صنایع فولادسازی، پالایشگاهها و کارگاههای ساخت اسکلت فلزی، یک روش استاندارد و مقرونبهصرفه محسوب میشود. با استفاده از قلاویزهای ماشینی HSS و کارباید با پوشش ضد سایش و بهرهگیری از روانکنندههای مخصوص، میتوان رزوههایی دقیق با طول عمر بالا تولید کرد. همچنین در دستگاههای دارای سیستم Auto Reverse، ایمنی عملیات و دقت خروج ابزار افزایش یافته و نیاز به نیروی دستی کمتر میشود.

در نهایت، اپراتورها باید پیش از هر عملیات، دستگاه را از نظر سلامت الکتریکی، قدرت پایه مغناطیسی و وضعیت گیربکس بررسی کنند. نگهداری منظم و استفاده از قطعات اصلی، بزرگترین تضمین برای حفظ دقت و عملکرد طولانیمدت است. برای تهیهی تجهیزات استاندارد و مدلهای تخصصی قلاویززن، کاربران میتوانند از فروشگاه دریل مگنت رحمانی بازدید کنند و با مشاورهی کارشناسان فنی، مناسبترین مدل را بر اساس نیاز کاری خود انتخاب نمایند.

ایبناشتاک | Eibenstock

ایبناشتاک | Eibenstock

یوروبور | Euroboor

یوروبور | Euroboor

اف ای پاورتولز | FE Powertools

اف ای پاورتولز | FE Powertools

بوش | Bosch

بوش | Bosch

بی دی اس | BDS

بی دی اس | BDS

جپسون | Jepson

جپسون | Jepson

دزنت | Dezent

دزنت | Dezent

ایاستی پاور | AST Power

ایاستی پاور | AST Power

فاین | Fein

فاین | Fein

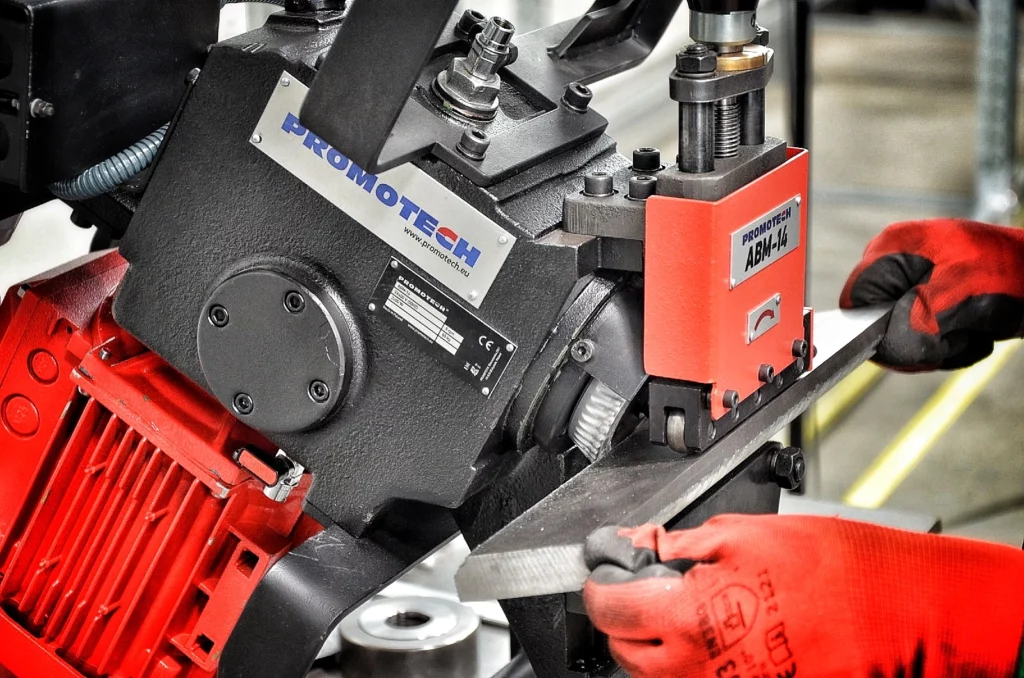

پروموتک | Promotech

پروموتک | Promotech

ایجیپی | AGP

ایجیپی | AGP

محک | Mahak

محک | Mahak

آ ا گ | AEG

آ ا گ | AEG

متابو | Metabo

متابو | Metabo

رپتور | Rotabroach

رپتور | Rotabroach

نیتو | Nitto

نیتو | Nitto

تیری کیگو | 3Keego

تیری کیگو | 3Keego

بی ام الکتریک | BM Electric

بی ام الکتریک | BM Electric