Unterschied zwischen Kernbohrer und Spiralbohrer in Genauigkeit und Leistungsfähigkeit beim Metallbohren

Unterschied zwischen Kernbohrer und Spiralbohrer in Genauigkeit und Leistungsfähigkeit beim Metallbohren

Einleitung

Bei der Metallbearbeitung beeinflusst die Wahl des richtigen Bohrwerkzeugs Präzision, Leistung und die Lebensdauer des Werkzeugs. Viele Anwender glauben, dass jeder Bohrer für jedes Metall geeignet ist, doch die Realität sieht anders aus. Geometrie, Schneidwinkel und Aufbau jedes Bohrtyps sind für bestimmte Aufgaben entwickelt. Deshalb ist es wichtig, den Kernbohrer vs Spiralbohrer Unterschied zu kennen, bevor ein Metallprojekt beginnt. Kernbohrer, die in Magnetbohrmaschinen und schweren Industrieanwendungen eingesetzt werden, eignen sich für präzise Schnitte in dicken Materialien. Spiralbohrer funktionieren besser bei fortlaufenden Bohrungen mit kleinen Durchmessern und dünneren Werkstoffen. Dieses Verständnis erhöht die Genauigkeit und verhindert Überhitzung, Kantenbruch und Werkzeugschäden. Im Folgenden vergleichen wir den Aufbau und die Anwendung beider Varianten, um die bessere Wahl für reale Werkstattbedingungen zu bestimmen.

Einführung in Kernbohrer

Das Verständnis von Kernbohrern ist wichtig, wenn man den Kernbohrer vs Spiralbohrer Unterschied betrachtet. Im Gegensatz zu Spiralbohrern, die das gesamte Material im Loch abtragen, schneiden Kernbohrer nur den äußeren Kreis und entfernen einen sauberen Zylinderkern. Diese Bauweise reduziert die Motorbelastung und erhöht die Bohrgeschwindigkeit. Präzise geschliffene Schneidzähne sorgen für gleichmäßige Schnitte in verschiedenen Materialstärken. Professionelle Modelle bestehen aus HSS oder hitzebeständigem Hartmetall, damit die Zähne bei hoher Temperatur nicht verbrennen oder abstumpfen. Deutsche Marken wie Grollen, Kolsch Stahl und Wikinger setzen auf präzise Schleiftechnologie, um hohe Schnittgeschwindigkeiten und glatte Lochoberflächen zu erreichen. Minderwertige Bohrer mit falschem Zahnwinkel verursachen dagegen Vibrationen, Lärm und Kantenabbrüche. Daher ist ein hochwertiger Kernbohrer, besonders für Magnetbohrmaschinen und Industrieanlagen, entscheidend für Genauigkeit und geringere Wartungskosten.

Einführung in Kernbohrer

Einführung und Funktionsweise von Spiralbohrern

Der Spiralbohrer gehört zu den ältesten und am weitesten verbreiteten Werkzeugen der Metallbearbeitung. Um den Kernbohrer vs Spiralbohrer Unterschied zu verstehen, muss man die Arbeitsweise des Spiralbohrers kennen. Dieses Werkzeug trägt das gesamte Material im Loch ab und eignet sich daher gut für kleine bis mittlere Durchmesser. Der Spiralwinkel am Bohrkörper transportiert die Späne nach oben und hält die Schnittzone sauber. Bei größeren Materialstärken wird dies jedoch zum Nachteil, da sich Späne in den Nuten sammeln. Dies führt zu erhöhter Wärme, mehr Reibung und geringerer Präzision. Spiralbohrer bestehen meist aus HSS oder HSS-Co, die hitzebeständig sind, aber beim Bohren in Edelstahl oder harten Legierungen Kühlung benötigen. In allgemeinen Werkstätten und leichten Produktionslinien sind Spiralbohrer wegen ihres niedrigen Preises und der guten Verfügbarkeit beliebt. Im Vergleich zu Kernbohrern bieten sie jedoch geringere Genauigkeit und belasten den Motor stärker. Bei dicken Stahlteilen oder präzisen Bohrungen können sie ovale Löcher oder Ausbrüche an der Spitze verursachen. Das Verständnis dieser Grenzen ist wichtig, um das richtige Werkzeug für industrielle Projekte zu wählen.

Einführung und Funktionsweise von Spiralbohrern

Vergleich der Schneidgeometrie von Kernbohrern und Spiralbohrern

Auf den ersten Blick wirken Kernbohrer und Spiralbohrer ähnlich, doch ein genauerer Blick auf Geometrie und Kraftübertragung zeigt deutliche Unterschiede. Diese Analyse ist wichtig, wenn man die Leistung Kernbohrer vs Spiralbohrer bewertet. Kernbohrer schneiden mit einem zylindrischen Wandaufbau nur den äußeren Kreis des Lochs, während Spiralbohrer das gesamte Material vom Zentrum nach außen abtragen. Diese Geometrie beeinflusst die Bohrgenauigkeit direkt. Kernbohrer arbeiten meist mit einem Spanwinkel von 10–15°, damit sich die Schneidkraft gleichmäßig verteilt. Spiralbohrer nutzen einen Spiralwinkel von 25–30°, um Späne nach oben zu fördern. In großen Materialstärken führt dies häufig zu Spänestau, Wärmeentwicklung und geringerer Präzision. Kernbohrer bleiben selbst bei über 40 mm Materialstärke stabil.

Schneidwinkel und Kraftübertragung bei Kernbohrern

Der Angriffswinkel und die Zahngeometrie eines Kernbohrers sorgen für eine symmetrische Kraftverteilung um die Werkzeugachse. Dadurch entstehen weniger Vibrationen und die Stabilität steigt, besonders in Magnetbohrmaschinen. Bei professionellen FE-Powertools-Modellen werden die äußeren Zähne mehrstufig geschliffen, um die Belastung pro Umdrehung zu reduzieren und die Spanabfuhr zu verbessern. Das Ergebnis sind saubere, gratfreie Bohrungen mit hoher Maßhaltigkeit.

Spiralwinkel und Spanverhalten bei Spiralbohrern

Der größere Spiralwinkel von Spiralbohrern verbessert zwar die Spanabfuhr, erhöht jedoch die Punktbelastung an der Bohrerspitze. Beim Bohren harter Metalle wie Edelstahl erzeugt dieser Druck viel Wärme und kann ohne Kühlung zu Verfärbungen, Verbrennungen oder Spitzenbruch führen. Daher sind Spiralbohrer für große Materialstärken ungeeignet. Für dünne Bleche oder weiche Metalle bleiben sie jedoch eine schnelle und kostengünstige Lösung.

Genauigkeitsunterschiede zwischen Kernbohrern und Spiralbohrern bei der Metallbearbeitung

Für präzise Metallbohrungen ist das Verständnis der Unterschiede Kernbohrer vs Spiralbohrer entscheidend. Unter realen Werkstattbedingungen erzielen Kernbohrer dank ihres zahnförmigen Designs eine deutlich höhere Genauigkeit. Sie schneiden nur den äußeren Kreis des Lochs und verteilen die Kraft gleichmäßig auf mehrere Zähne. Dadurch entstehen glatte Kanten und ein stabiler Bohrvorgang. Spiralbohrer konzentrieren jedoch den Druck auf die Bohrerspitze, was häufig zu Verrutschen oder Wandern führt – besonders beim Anbohren. Das erhöht das Risiko ovaler Löcher. Diese technische Differenz ist der wichtigste Genauigkeitsvorteil des Kernbohrers und erklärt seine Überlegenheit in schweren Industrieanwendungen.

Stabilität der Magnetbohrmaschine und ihr Einfluss auf die Präzision

Bei Magnetbohrmaschinen, in denen axiale Stabilität entscheidend ist, liefern Kernbohrer die beste Ausrichtung. Die zylindrische Bauform und der Außenschnitt reduzieren Vibrationen und Rückschläge. Marken wie Kolsch Stahl nutzen optimierte Zahngeometrie und präzisionsgeschliffene Schäfte, um Bohrabweichungen zu minimieren. Im Vergleich dazu lassen Spiralbohrer meist größere Toleranzen zu und eignen sich weniger für häufige Präzisionsbohrungen.

Verhalten des Spiralbohrers unter Werkstattbedingungen

Tests an dicken Stahlplatten zeigen, dass Spiralbohrer mit zunehmender Reibung und Hitze an Genauigkeit verlieren – besonders bei tiefen oder wiederholten Bohrungen. Aus diesem Grund kombinieren selbst erfahrene Facharbeiter beide Werkzeuge: Zuerst wird mit einem Spiralbohrer ein Pilotloch erzeugt, anschließend wird mit einem Kernbohrer das Endloch mit perfekter Rundheit und glatter Oberfläche gebohrt. Diese Methode reduziert Vibrationen, beschleunigt den Arbeitsprozess und verbessert die Endqualität.

Einführung und Funktionsweise von Spiralbohrern

Geschwindigkeits- und Verschleißunterschiede zwischen Kernbohrern und Spiralbohrern

Beim Vergleich von Kernbohrer vs Spiralbohrer spielen Schnittgeschwindigkeit und Werkzeuglebensdauer eine zentrale Rolle. Tests an Baustahl und Edelstahl zeigen deutliche Leistungsunterschiede. Kernbohrer benötigen aufgrund ihrer verzahnten Schneidstruktur und des fehlenden Vollschnitts deutlich weniger Motorkraft. Dadurch erreichen sie wesentlich höhere Schnittgeschwindigkeiten. In einem 35-mm-Bohrtest lag die Bearbeitungszeit mit Kernbohrern rund 40 Prozent unter der eines Spiralbohrers. In Großprojekten wie Stahlbau oder Hallenmontage führt dieser Zeitvorteil zu erheblichen Einsparungen. Spiralbohrer müssen hingegen das gesamte Materialvolumen entfernen, was hohen Drehmomentbedarf, stärkere Reibung und erhöhte Hitzeentwicklung an der Bohrspitze verursacht. Das reduziert die Standzeit des Werkzeugs.

Langzeit-Haltbarkeit im industriellen Einsatz

Langzeittests deutscher Marken wie Grollen und Wikinger zeigen, dass hartmetallbestückte Kernbohrer bis zu dreimal länger halten als HSS-Spiralbohrer. Der Grund liegt in der unterschiedlichen Materialberührung: Kernbohrer schneiden punktuell über mehrere Zähne, während Spiralbohrer eine kontinuierliche Flächenreibung erzeugen, die den Verschleiß beschleunigt. Moderne Modelle von FE Powertools verfügen über interne Kühlkanäle, die eine saubere Spanabfuhr ermöglichen und die Zahntemperatur niedrig halten. Dadurch verlängert sich die Werkzeuglebensdauer auch unter harten Arbeitsbedingungen erheblich – ein klarer Vorteil für anspruchsvolle Industrieprojekte.

Auswahl zwischen Kernbohrer und Spiralbohrer je nach Projekt und Materialstärke

Die Wahl zwischen Kernbohrer vs Spiralbohrer hängt nicht nur vom Preis oder der Verfügbarkeit ab, sondern stark vom Projekttyp, der Materialstärke und der Metallhärte. Um den echten Unterschied zwischen Kernbohrer und Spiralbohrer zu verstehen, muss man wissen, unter welchen Bedingungen jedes Werkzeug optimal arbeitet. Kernbohrer liefern bei Materialstärken über 10 mm deutlich bessere Ergebnisse, da ihre verzahnte Struktur den Schnittdruck reduziert und die Geschwindigkeit erhöht. Deshalb sind sie in Bereichen wie Stahlbau, Brückenkonstruktion oder schwerem Maschinenbau die erste Wahl. Spiralbohrer hingegen eignen sich besser für präzise Arbeiten an dünneren Materialien wie Leichtmetallteilen, Schalttafeln oder Aluminiumkonstruktionen.

Werkzeugwahl in Abhängigkeit vom Metalltyp

Bei weichen Metallen wie Aluminium oder Kupfer erzielen Spiralbohrer sehr gute Ergebnisse, da die Späne schnell abgeführt werden und das Risiko des Blockierens gering ist. Bei harten Metallen wie Edelstahl oder Gusseisen schneidet jedoch ein hartmetallbestückter Kernbohrer deutlich besser ab. Marken wie Kolsch Stahl nutzen optimierte Zahngeometrien und TiN-Beschichtungen, sodass selbst bei dauerhaftem Kontakt mit harten Legierungen weder Ausbrüche noch Leistungsverlust auftreten. Dadurch bleibt die Schnittqualität langfristig erhalten und der Nachschärfbedarf sinkt.

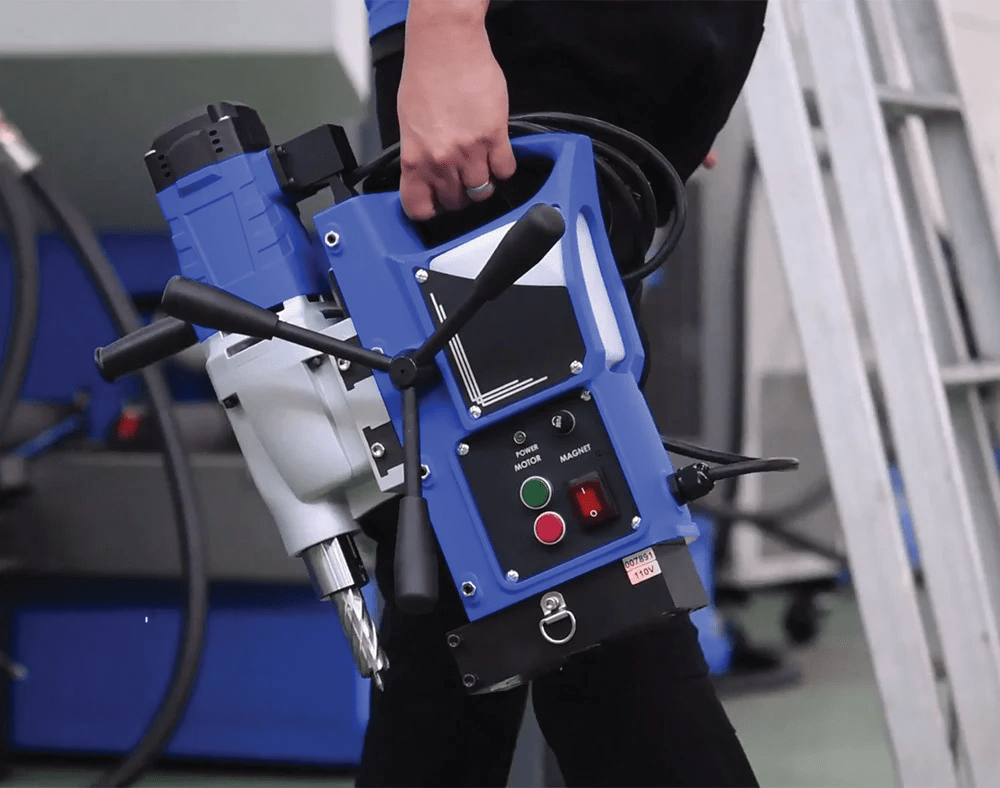

Einfluss der Maschine auf die Wahl des Bohrwerkzeugs

Auch die verwendete Maschine beeinflusst die Entscheidung zwischen Kernbohrer vs Spiralbohrer. Magnetbohrmaschinen und industrielle Ständerbohrer sind speziell für Kernbohrer ausgelegt, da ihre magnetische Basis Vibrationen beseitigt und die Achsstabilität erhöht. Handbohrmaschinen oder mobile Geräte hingegen arbeiten besser mit Spiralbohrern, wie sie häufig im Reparatur- und Leichtbau eingesetzt werden. Dieses Verständnis verbessert nicht nur die Präzision und Geschwindigkeit des Bohrvorgangs, sondern schützt auch Werkzeug und Maschine vor vorzeitigem Verschleiß.

Auswahl zwischen Kernbohrer und Spiralbohrer je nach Projekt und Materialstärke

Kosten, Wartung und Wirtschaftlichkeit: Kernbohrer vs Spiralbohrer

Bei der Bewertung industrieller Werkzeuge spielen Preis, Wartungsaufwand und langfristiger Nutzen eine entscheidende Rolle. Auf den ersten Blick wirken Kernbohrer teurer als Spiralbohrer, doch betrachtet man Haltbarkeit, Schnittgeschwindigkeit und Endgenauigkeit, zeigt sich der Vorteil deutlich auf Seiten der Kernbohrer. In Projekten mit hohem Bohrvolumen können Kernbohrer die Gesamtkosten um bis zu 30 Prozent senken, da die Bearbeitungszeit kürzer ist und die Belastung des Magnetbohrmotors deutlich geringer ausfällt. Spiralbohrer hingegen werden bei schweren Anwendungen schnell stumpf und müssen häufig nachgeschliffen oder ersetzt werden, was die Wartungskosten langfristig erhöht.

Haltbarkeit und Nachschärfen

Hochwertige Kernbohrer, insbesondere hartmetallbestückte Modelle von Marken wie Grollen und Wikinger, lassen sich mehrfach nachschärfen, ohne dass die Schnittqualität leidet. Das verlängert die Lebensdauer erheblich. Spiralbohrer verlieren dagegen durch ihre durchgehende Geometrie und die Kreuzschneide beim Nachschärfen ihre ursprüngliche Spanwinkelgeometrie. Deshalb ersetzen viele Werkstätten Spiralbohrer nach wenigen Einsätzen, da sie keine präzisen Bohrungen mehr gewährleisten.

Wirtschaftlicher Vorteil in Industrieprojekten

In großen Industrieprojekten wie Stahlbau, Öl- und Gasanlagen oder Hafeninfrastruktur kann Stillstand durch Werkzeugausfall erhebliche Kosten verursachen. Hier zeigt sich der Unterschied Kernbohrer vs Spiralbohrer besonders deutlich. Kernbohrer bieten dank besserer Kühlung und gleichmäßiger Krafteinleitung eine stabilere Leistung bei Serienbohrungen. Trotz höherer Anschaffungskosten ist der wirtschaftliche Nutzen langfristig deutlich größer.

Fazit: Welches Werkzeug liefert die bessere Leistung?

Ein technischer und praktischer Vergleich zeigt, dass der Unterschied Kernbohrer vs Spiralbohrer weit über Optik oder Preis hinausgeht. Kernbohrer bieten durch ihre verzahnte Schneidstruktur eine höhere Geschwindigkeit, bessere Präzision und deutlich längere Standzeit. Dadurch sind sie die ideale Wahl für schwere Industriearbeiten, das Bohren in dickem Stahl und den Einsatz mit Magnetbohrmaschinen.

Spiralbohrer hingegen eignen sich besser für leichtere Anwendungen und dünnere Materialien. Bei harten Metallen oder tiefen Bohrungen verlieren sie jedoch an Genauigkeit, erzeugen hohe Hitze und verschleißen schneller.

Wer präzise Bohrungen, geringeren Werkzeugverschleiß und Zeit- sowie Kostenersparnis anstrebt, entscheidet sich am besten für Kernbohrer renommierter Marken wie Grollen, Kolsch Stahl, Wikinger oder FE Powertools.

Im MetteSara-Shop finden Sie eine umfangreiche Auswahl hochwertiger Industrie-Kernbohrer für unterschiedliche Metallbau- und Konstruktionsarbeiten. Vor dem Kauf sollten Material, Blechdicke und Maschinentyp berücksichtigt werden, um optimale Leistung und maximale Werkzeuglebensdauer sicherzustellen.