دریل ریل راه آهن؛ راهنمای کامل سوراخکاری ریل با دریل مگنت

دریل ریل راه آهن؛ راهنمای کامل سوراخکاری ریل با دریل مگنت

دریل ریل راه آهن؛ نقش دریل مگنت در ساخت و نگهداری خطوط ریلی

در پروژههای ساخت و نگهداری خطوط ریلی، سوراخکاری روی ریل عملیاتی کاملاً تخصصی است. در این کاربرد، دقت محل سوراخ، یکنواختی قطر و سرعت انجام کار مستقیماً بر ایمنی خط و عمر بهرهبرداری اثر میگذارد. ابزار استاندارد این کار، دریل ریل راه آهن است؛ دستگاهی که بر پایه فناوری دریل مگنت و با فیکسچرهای مخصوص ریل طراحی شده و امکان سوراخکاری سریع و دقیق روی انواع پروفیل ریل را فراهم میکند.

این گروه از دستگاهها با استفاده از موتورهای پرقدرت، سیستم گیره ریلی و متههای گردبر یا متههای توخالی، سوراخهایی با دقت هندسی بالا و انحراف حداقلی ایجاد میکنند. در عملیات نصب بستهای ریل، وصلههای عایق، سیستمهای برق و مخابرات، و همچنین اصلاح اتصالات موجود، استفاده از دریل ریل راه آهن زمان توقف خط را کاهش میدهد و کیفیت سوراخکاری را در حد استانداردهای بینالمللی حفظ میکند. شرکتهای سازندهای مانند BDS، Geismar، Pandrol و دیگر تولیدکنندگان تجهیزات ریلی، طیف وسیعی از این ماشینها را برای شرایط مختلف کارگاهی عرضه کردهاند.

دریل ریل راه آهن چیست و چه تفاوتی با دریل مگنت معمولی دارد؟

دریل ریل راه آهن نوعی دستگاه سوراخکاری قابلحمل است که بهطور اختصاصی برای کار روی مقطع ریل طراحی میشود. این دستگاه، برخلاف دریل مگنت معمولی که روی ورق یا پروفیل تخت قرار میگیرد، با استفاده از گیرهها و شابلونهای مخصوص ریل روی جان یا کف ریل قفل میشود و بدون نیاز به میدان مغناطیسی، ثبات مکانیکی را تأمین میکند. در بسیاری از مدلها، سیستم قفلشونده بهگونهای طراحی شده که امکان تکرار سوراخها طبق الگوهای استاندارد مثل UIC یا استانداردهای محلی را فراهم کند.

تفاوت اصلی بین دریل مگنت متداول و دریل ریل راه آهن در نحوه تثبیت روی قطعه و نوع راهنمای سوراخکاری است. دریل مگنت کلاسیک با پایه مغناطیسی روی ورق یا تیرآهن میچسبد، اما دریل ریلی معمولاً از گیره مکانیکی، شابلون چندسوراخ و صفحه راهنمای دقیق استفاده میکند تا فاصله سوراخها و ارتفاع از لبه ریل مطابق نقشه اجرایی باشد. در بخش ابزار نیز، بسیاری از دریلهای ریلی از متههای توخالی کاربایدی برای کاهش زمان برادهبرداری و کنترل بهتر حرارت بهره میبرند.

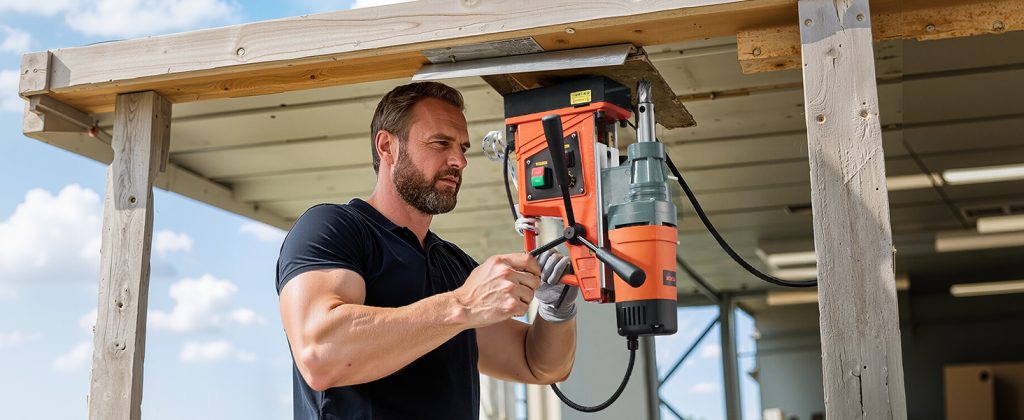

دریل ریل راه آهن غالباً بهگونهای طراحی میشود که توسط یک نفر قابل حمل و بهرهبرداری باشد و در زمان کوتاه روی ریل بسته و باز شود. برای مثال، در مدلهای RailMAB 915 و RailMAB 965، سیستم گیره سریع و اعمال فشار روی کف ریل باعث میشود دستگاه در چند ثانیه بر روی ریل نصب و آماده سوراخکاری شود.

دریل ریل راه آهن چیست؟

کاربردهای دریل ریل راه آهن در ساخت و نگهداری خطوط

نخستین حوزه استفاده از دریل ریل راه آهن، مرحله ساخت و نصب خطوط جدید است. در این مرحله، برای نصب صفحه اتصال (Fishplate)، انواع وصلههای مکانیکی، اتصالات انبساطی و نقاط اتصال تجهیزاتی مانند ترمز ریلی یا تاسیسات جانبی، ایجاد سوراخهای دقیق روی جان ریل ضروری است. قطر این سوراخها معمولاً تا حدود ۳۲ تا ۳۶ میلیمتر بوده و در یک راستا و با فاصلههای ثابت اجرا میشوند.

در فاز نگهداری، دریل ریل راه آهن برای اضافه کردن سوراخهای جدید، اصلاح سوراخهای فرسوده یا تعویض قطعات آسیبدیده بهکار میرود. در عملیات بهسازی خطوط، بسیاری از سوراخهای قدیمی که دچار بیضیشدن یا ترک محیطی شدهاند، باید در موقعیتی جدید تعبیه شوند. استفاده از شابلونهای چندسوراخ و دستگاه دریل ریلی امکان اجرای این کار را بدون باز کردن کامل خط فراهم میکند و زمان بلاکبودن مسیر را کاهش میدهد.

از دیگر کاربردها میتوان به نصب سیستمهای ارتینگ، کابلهای سیگنال، تجهیزات تشخیص محور و سنسورهای شمارش محور اشاره کرد. در این موارد، سوراخکاری در جان ریل برای عبور کابل یا نصب تجهیزات اندازهگیری انجام میشود. ماشینهای دریل ریلی با دقت موقعیت و تلرانس قطر مناسب، شرایطی را فراهم میکنند که نصب این تجهیزات مطابق دستورالعمل سازنده انجام شود و تنش اضافی به مقطع ریل وارد نگردد.

انواع دریل ریل راه آهن از نظر منبع تغذیه

از نظر منبع توان، دریل ریل راه آهن در چند گروه اصلی عرضه میشود. این تنوع باعث میشود برای شرایط مختلف کارگاهی، از مناطق دورافتاده بدون دسترسی به برق تا کارگاههای مکانیزه، گزینه مناسب قابل انتخاب باشد.

دریل ریل راه آهن با موتور بنزینی

در پروژههای خط گرم، تعمیرات اضطراری و مناطق فاقد دسترسی به شبکه برق، دریل ریلی بنزینی رایجترین انتخاب است. این دستگاهها با موتورهای بنزینی چهارزمانه و توان حدود ۱ تا ۱.۵ کیلووات، امکان سوراخکاری تا قطر ۳۶ یا ۴۰ میلیمتر را فراهم میکنند. نمونههایی از این رده در کاتالوگ سازندگانی مانند RailSK و Zheldormash دیده میشود که برای کار میدانی و حمل آسان طراحی شدهاند.

مزیت این گروه، استقلال کامل از برق و سهولت استفاده در طولهای بلند خط است. در عین حال، تولید صدا و دود موتور بنزینی، نیاز به سرویس دورهای بیشتر و حساسیت به شرایط دمایی از چالشهای این دسته محسوب میشود.

دریل ریل راه آهن برقی و شارژی

دومین دسته، دریل ریل راه آهن برقی یا باتریدار است که در کارگاهها و پروژههای شهری یا تونلی اهمیت ویژهای دارد. در این دستگاهها، موتور الکتریکی با نویز و لرزش کمتر کار میکند و در ترکیب با سیستم خنککننده داخلی، زمان سوراخکاری را کاهش میدهد. در برخی مدلها، امکان سوراخکاری ۳۰ تا ۴۰ سوراخ ۳۲ میلیمتری با یک شارژ باتری گزارش شده است.

این گروه برای محیطهایی که محدودیت صوتی یا زیستمحیطی وجود دارد، مانند مناطق شهری، ایستگاهها و خطوط مترو، گزینهای مناسب است. بهعلاوه، سرعت راهاندازی و وزن پایینتر آنها، کار را برای تیمهای نگهداری سبک آسانتر میکند.

انواع دریل ریل راه آهن از نظر منبع تغذیه

اجزای اصلی و ساختار فنی دریل ریل راه آهن

در طراحی دریل ریل راه آهن مجموعهای از بخشهای مکانیکی و برشی بهگونهای ترکیب میشوند که دستگاه در عین قابلحمل بودن، دقت سوراخکاری صنعتی را تأمین کند. مهمترین اجزا را میتوان در چهار گروه اصلی طبقهبندی کرد.

واحد گیره و شابلون ریل

بخش گیره، رابط بین دستگاه و مقطع ریل است. این بخش معمولاً شامل فکهای قابل تنظیم، پیچ قفلکننده و شابلونهای سوراخکاری برای پروفیلهای مختلف مانند UIC50، UIC54 و UIC60 است. در برخی مدلهای ریلی که در بازار ایران عرضه شدهاند، مانند Euroboor RAIL.40S و RAIL.60S، شش نوع آداپتور مختلف برای انواع پروفیل ریل ارائه میشود تا موقعیت سوراخها مطابق استاندارد حفظ شود.

واحد محرکه و گیربکس

در قلب هر دریل ریل راه آهن، موتور و گیربکس قرار دارد. موتور، بسته به نوع دستگاه، بنزینی، برقی یا باتریدار است و گیربکس با یک یا دو سطح دور، گشتاور مناسب برای متههای گردبر یا متههای توخالی را تأمین میکند. در بسیاری از ماشینآلات تخصصی مانند RailMAB 915، گیربکس روغنحمام دو سرعته و موتور ۱۶۰۰ وات ترکیب شدهاند تا سوراخهای ۳۶ میلیمتری با عمق ۵۵ میلیمتر بهصورت پایدار اجرا شود.

سیستم خنککننده و روانکاری

در سوراخکاری ریل، برش در مقطع نسبتاً سخت و با عمق قابلتوجه انجام میشود. به همین دلیل، بسیاری از دریلهای ریلی به سیستم خنککننده داخلی مجهز هستند که مایع خنککننده را از درون محور مته به منطقه برش میرساند. این ویژگی در کاتالوگ شرکتهایی مانند voestalpine و Rail-fastener بهعنوان یکی از نقاط قوت دستگاهها ذکر شده است.

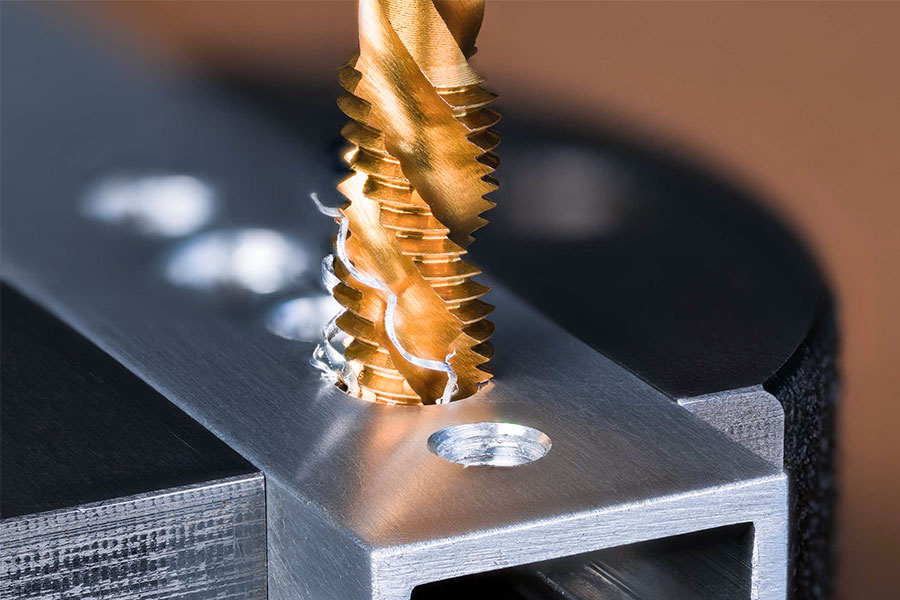

ابزار برادهبرداری

ابزار اصلی در دریل ریل راه آهن معمولاً متههای گردبر کاربایدی یا متههای توخالی هستند که براده را بهصورت حلقهای خارج میکنند. این ابزارها ضمن کاهش زمان سوراخکاری، فشار کمتری به دستگاه وارد میکنند و امکان برادهبرداری پایدار در فولادهای با استحکام بالا را فراهم میآورند. انتخاب قطر، طول و جنس مته باید متناسب با نوع ریل، قطر پیچ و شرایط کاری انجام شود.

مقایسه انواع دریل ریل راه آهن برقی، بنزینی و باتریدار

برای انتخاب بهینه دریل ریل راه آهن، شناخت مزایا و محدودیتهای هر گروه ضروری است. جدول زیر، مقایسهای خلاصه از سه نوع رایج را نشان میدهد:

|

نوع دستگاه |

منبع تغذیه |

محیط کار مناسب |

مزایا |

محدودیتها |

|

دریل ریل بنزینی |

موتور بنزینی |

خطوط دور از برق، تعمیرات اضطراری |

استقلال از برق، توان بالا |

صدا و دود بیشتر، نیاز به سرویس سوخت |

|

دریل ریل برقی |

برق شبکه یا ژنراتور |

کارگاههای ثابت، پروژههای با دسترسی به برق |

نویز کمتر، گشتاور پایدار، نگهداری سادهتر |

نیاز به کابلکشی و منبع برق مطمئن |

|

دریل ریل باتریدار |

باتری لیتیومی |

تعمیرات سبک، مناطق شهری و تونلی |

حمل آسان، بینیاز از کابل، نویز کم |

محدودیت زمان کار هر شارژ، وابستگی به وضعیت باتری |

این مقایسه به تیمهای فنی کمک میکند تا بر اساس نوع پروژه و شرایط دسترسی، گروه مناسب از دریل ریل راه آهن را انتخاب کنند.

مراحل کار با دریل ریل راه آهن از نصب تا سوراخکاری

برای دستیابی به دقت بالا و جلوگیری از آسیب به ریل، عملیات کار با دریل ریل راه آهن باید طبق یک توالی مشخص انجام شود.

آمادهسازی ریل و انتخاب شابلون

در گام نخست، محل دقیق سوراخها بر اساس نقشه اجرایی و نوع بست یا صفحه اتصال مشخص میشود. سپس سطح جان ریل در محدوده سوراخکاری از زنگزدگی، رنگ و آلودگی پاک میشود تا گیره دستگاه بهخوبی بنشیند. پس از آن، شابلون مناسب با پروفیل ریل و الگوی سوراخ مورد نظر روی دستگاه نصب میشود. این شابلونها فاصله افقی و عمودی سوراخها را مطابق استاندارد حفظ میکنند.

نصب دریل ریل راه آهن و تنظیم موقعیت

در مرحله بعد، دستگاه روی ریل قرار گرفته و گیرهها سفت میشوند تا دریل بهطور کامل با جان ریل درگیر شود. حین این مرحله، اپراتور با استفاده از نشانگرهای مکانیکی یا شیارهای شابلون، موقعیت مته را کنترل میکند. در برخی مدلها، سیستمهای تراز داخلی یا نشانگرهای روی بدنه، انطباق محور مته با سطح ریل را سادهتر میسازند.

سوراخکاری و کنترل براده

پس از انتخاب دور مناسب و اعمال خنککننده، عملیات سوراخکاری آغاز میشود. فشار پیشروی باید یکنواخت و متناسب با جنس ریل تنظیم شود. در حین کار، خروج منظم براده از شیارهای مته یا فضای داخلی مته توخالی ضروری است. در صورت مشاهده انباشت براده، توقف کوتاه و پاکسازی مسیر تخلیه، از گیرکردن مته و افزایش حرارت جلوگیری میکند.

مراحل کار با دریل ریل راه آهن از نصب تا سوراخکاری

خطاهای رایج در استفاده از دریل ریل راه آهن و راهحلها

در استفاده میدانی از دریل ریل راه آهن، چند خطای تکرارشونده مشاهده میشود که با رعایت چند قاعده ساده قابل پیشگیری است:

-

سفت نکردن کامل گیره روی ریل

این خطا باعث لرزش دستگاه و بیضیشدن سوراخ میشود. همیشه باید گشتاور مناسب روی اهرم گیره اعمال شود.

-

انتخاب قطر مته نامناسب با نوع پیچ یا صفحه اتصال

قطر بیش از حد، منجر به لقی پیچ و کاهش استحکام اتصال خواهد شد. قطر مته باید مطابق جدول سازنده بست انتخاب شود.

-

عدم استفاده از خنککننده یا استفاده محدود

کار خشک روی ریلهای با استحکام بالا، عمر مته را بهشدت کاهش میدهد. استفاده از خنککننده داخلی یا اسپری برش توصیه میشود.

-

سرعت بیش از حد در شروع سوراخکاری

بهویژه در ریلهای سخت، شروع با دور بالا منجر به لبپر شدن دندانهها و لرزش اولیه میشود. بهتر است برش با دور کمتر آغاز شود.

-

عدم بررسی تراز دستگاه در محور عمودی

انحراف اندک در محور باعث میشود سوراخ از یک طرف تحت بار بیشتری قرار گیرد و ترکهای خستگی در طول زمان شکل بگیرد.

با آموزش اپراتورها و تدوین چکلیستهای کنترل قبل از شروع عملیات، میتوان این خطاها را تا حد زیادی کاهش داد.

نمونه عملی استفاده از دریل ریل راه آهن در پروژههای ایران

در پروژههای روسازی راهآهن ایران، استفاده از دریل ریل راه آهن بهعنوان بخشی از تجهیزات اصلی نگهداری و بهسازی خطوط ثبت شده است. داخل اسناد تجهیز کارگاه برخی پیمانکاران روسازی، مانند گزارشهای منتشرشده درباره ماشینآلات روسازی و فهرست تجهیزات نگهداری، دستگاههای Rail drilling machine در کنار ماشین برش ریل، سنگزنی پروفیل و دستگاههای کوبش تراورس ذکر شدهاند.

در بازار ابزار صنعتی ایران نیز، مدلهای تخصصی دریل ریل راه آهن مانند Euroboor RAIL.40S و RAIL.60S بهصورت ویژه برای سوراخکاری ریلهای UIC50، UIC54 و UIC60 عرضه میشوند. این دستگاهها با آداپتورهای متناسب با نوع ریل، در پروژههای مختلف ساخت و تعمیر خطوط مورد استفاده قرار میگیرند. صفحات معرفی این دستگاهها در فروشگاههای تخصصی ابزار و دریل مگنت تاکید میکنند که کاربرد اصلی آنها «سوراخکاری ریل راه آهن» و اجرای سوراخهای دقیق برای بستها و اتصالات است.

بهعنوان یک سناریوی واقعی متداول، در عملیات بهسازی یک محور شلوغ، بخشی از اتصالات قدیمی باید تعویض شود؛ در این مرحله، تیم نگهداری با استفاده از دریل ریل راه آهن و شابلونهای چندسوراخ، سوراخهای جدید را در جان ریل ایجاد میکند، سپس صفحه اتصال جدید نصب و پیچها با گشتاور استاندارد سفت میشوند. این روند بدون باز کردن ریل از بستر و در زمان بلاک کوتاه انجام میگیرد و خط پس از تست نهایی، دوباره زیر بار ترافیک قرار میگیرد. چنین کاربردهایی نشان میدهد که دریل ریلی به ابزاری ضروری در کارگاههای روسازی و نگهداری خطوط در ایران تبدیل شده است.

ایمنی، نگهداری و انتخاب دریل ریل راه آهن مناسب

ایمنی در کار با دریل ریل راه آهن جایگاه ویژهای دارد؛ زیرا کار مستقیماً روی خط و در محیطهای باز و گاهی در کنار خطوط فعال انجام میشود. استفاده از تجهیزات حفاظت فردی شامل عینک محافظ، لباس کار بدون لبه آزاد و گوشی ایمنی الزامی است. پیش از شروع کار، باید وضعیت گیره، سالم بودن شابلون، عدم ترک یا لبپریدگی مته و عملکرد کلیدهای قطع و وصل بررسی شود. دستورالعملهای ایمنی که توسط سازندگان بینالمللی منتشر میشود، بر استفاده از گیرههای مطمئن، جلوگیری از کار در نزدیکی خطوط برقدار بدون مجوز و رعایت فاصله ایمن از لبه سکو یا شیبها تاکید دارد.

در بخش نگهداری، سرویس دورهای شامل تعویض روغن گیربکس در مدلهای روغنحمام، کنترل وضعیت موتور بنزینی یا الکتریکی، تمیز کردن مسیر خنککننده و بازرسی دورهای شابلونها و گیرهها است. تجمع براده و آلودگی در ناحیه گیره، در طول زمان میتواند دقت موقعیت سوراخها را کاهش دهد؛ بنابراین پاکسازی منظم پس از هر شیفت کاری توصیه میشود.

برای انتخاب دستگاه، تیم فنی باید به چند سؤال کلیدی پاسخ دهد:

- حجم تقریبی سوراخکاری در هر شیفت چقدر است؟

- آیا دسترسی مطمئن به برق وجود دارد یا نیاز به استقلال کامل است؟

- نوع ریلهای مورد استفاده چه مقاطعی هستند و چه آداپتورهایی لازم میشود؟

- حداکثر قطر و عمق سوراخ در پروژه چیست؟

پاسخ به این پرسشها مسیر انتخاب بین مدلهای بنزینی، برقی و باتریدار را مشخص میکند و کمک میکند دریل ریل راه آهن متناسب با نیاز واقعی کارگاه تهیه شود.

جمعبندی؛ جایگاه دریل ریل راه آهن در بهرهوری خطوط ریلی

با افزایش حجم ترافیک ریلی و حساسیت بالای ایمنی خطوط، استفاده از دریل ریل راه آهن از یک گزینه اختیاری به یک ضرورت فنی تبدیل شده است. این دستگاهها امکان سوراخکاری دقیق، سریع و تکرارپذیر روی ریل را فراهم میکنند و در کنار سایر ماشینآلات روسازی، نقشی کلیدی در ساخت و نگهداری شبکه ریلی دارند. ترکیب گیرههای تخصصی، شابلونهای استاندارد، موتورهای پرقدرت و سیستمهای خنککننده داخلی، این امکان را ایجاد کرده است که سوراخکاری تا قطر حدود ۳۶ میلیمتر در فولادهای با استحکام بالا با دقت بالا انجام شود.

برای کارگاهها و پیمانکاران فعال در حوزه راهآهن، سرمایهگذاری روی دریل ریل راه آهن باکیفیت، علاوه بر افزایش سرعت عملیات، باعث کاهش خطاهای اجرایی و هزینههای تعمیرات بعدی خواهد شد. فروشگاه دریل مگنت رحمانی میتواند در انتخاب نوع دستگاه، ظرفیت مناسب و ابزارهای مکمل مانند متههای گردبر و متههای توخالی مخصوص ریل، نقش مشاور تخصصی را بر عهده بگیرد و متناسب با نوع پروژه، راهکار کامل سوراخکاری ریل را در اختیار مشتری قرار دهد.

ایبناشتاک | Eibenstock

ایبناشتاک | Eibenstock

یوروبور | Euroboor

یوروبور | Euroboor

اف ای پاورتولز | FE Powertools

اف ای پاورتولز | FE Powertools

بوش | Bosch

بوش | Bosch

بی دی اس | BDS

بی دی اس | BDS

جپسون | Jepson

جپسون | Jepson

دزنت | Dezent

دزنت | Dezent

ایاستی پاور | AST Power

ایاستی پاور | AST Power

فاین | Fein

فاین | Fein

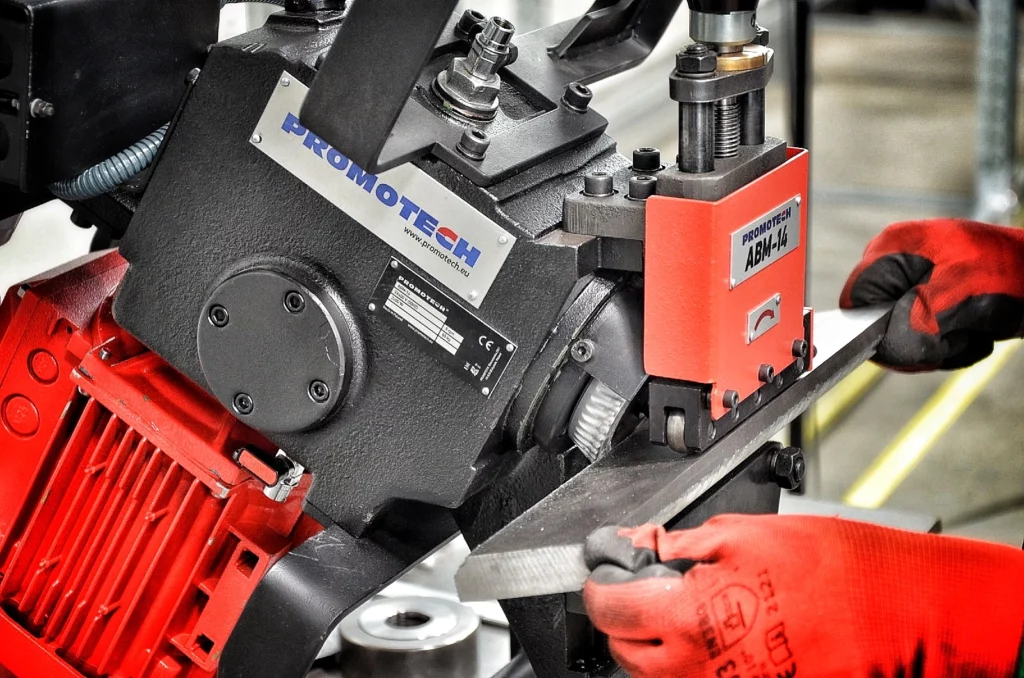

پروموتک | Promotech

پروموتک | Promotech

ایجیپی | AGP

ایجیپی | AGP

محک | Mahak

محک | Mahak

آ ا گ | AEG

آ ا گ | AEG

متابو | Metabo

متابو | Metabo

رپتور | Rotabroach

رپتور | Rotabroach

نیتو | Nitto

نیتو | Nitto

تیری کیگو | 3Keego

تیری کیگو | 3Keego

بی ام الکتریک | BM Electric

بی ام الکتریک | BM Electric