چطور خطای انحراف در سوراخکاری با دریل مگنت را کاهش دهیم

چطور خطای انحراف در سوراخکاری با دریل مگنت را کاهش دهیم

مقدمه

در عملیات صنعتی، دقت سوراخکاری دریل مگنت نقش تعیینکنندهای در کیفیت نهایی پروژه دارد. کوچکترین خطا در محور سوراخ میتواند باعث انحراف، ناهماهنگی در مونتاژ یا حتی شکست قطعه شود. این مسئله بهویژه در پروژههای فلزی سنگین مثل سازههای فولادی و پلسازی اهمیت دوچندان پیدا میکند، جایی که هر میلیمتر خطا میتواند هزینهبر و خطرناک باشد.

دریل مگنت بهعنوان یکی از دقیقترین ابزارهای سوراخکاری فلزات طراحی شده است؛ با پایه مغناطیسی قوی که دستگاه را روی سطح فلز ثابت نگه میدارد. با این حال، حتی در پیشرفتهترین مدلها نیز اگر تنظیمات پایه، زاویه مته یا سطح قطعهکار به درستی آماده نشده باشد، خطای انحراف بهوجود میآید.

برای دستیابی به بیشترین دقت سوراخکاری، لازم است کاربر به فاکتورهایی مانند نحوهی تنظیم پایه مغناطیسی، نوع مته گردبر، فشار و سرعت دوران تسلط کامل داشته باشد. در این مقاله، با رویکردی کاملاً آموزشی و کاربردی بررسی میکنیم که چگونه با رعایت چند اصل ساده اما مهم، میتوان انحراف در سوراخکاری را کاهش داد و دقت نهایی را به سطح صنعتی رساند.

عوامل مؤثر بر دقت سوراخکاری دریل مگنت

دقت دریل مگنت تنها به قدرت مگنت یا کیفیت دستگاه وابسته نیست. مجموعهای از عوامل مکانیکی، فنی و انسانی در نتیجه نهایی تأثیر دارند. شناخت این عوامل به کاربر کمک میکند پیش از شروع سوراخکاری، دستگاه را بهدرستی تنظیم کند و از بروز خطاهای کوچک اما تأثیرگذار جلوگیری شود.

یکی از نخستین مواردی که باید بررسی شود، تراز بودن سطح فلز و محل قرارگیری پایه مغناطیسی است. اگر سطح قطعه دارای برجستگی، زنگزدگی یا خمیدگی باشد، میدان مغناطیسی بهطور یکنواخت پخش نمیشود و در نتیجه دستگاه در حین سوراخکاری دچار لرزش یا انحراف خواهد شد. تمیز کردن سطح و بررسی تراز با خطکش فلزی سادهترین روش برای اطمینان از تماس کامل پایه با فلز است.

عامل دوم، نوع مته گردبر و وضعیت لبه برش آن است. استفاده از مته کند یا آسیبدیده باعث میشود دستگاه هنگام نفوذ اولیه فشار بیشتری وارد کند و از محور مرکزی خارج شود. همیشه قبل از شروع کار، مته باید از نظر تیزی لبه، صافی ساقه و مرکزگیری بررسی گردد.

در نهایت، تنظیم سرعت دوران و فشار واردشده از سوی اپراتور نقش مهمی در دقت سوراخکاری دارد. فشار زیاد یا سرعت بیش از حد بالا موجب لرزش و افزایش حرارت میشود که هر دو میتوانند انحراف محوری ایجاد کنند.

اگر این سه عامل یعنی تراز پایه، سلامت مته و تنظیم فشار رعایت شود، بخش عمدهای از خطای انحراف در دقت سوراخکاری دریل مگنت از بین میرود و نتیجهی کار دقیق و یکنواخت خواهد بود.

عوامل مؤثر بر دقت سوراخکاری دریل مگنت

تنظیم پایه مغناطیسی برای دستیابی به سوراخکاری دقیق

پایه مغناطیسی دریل مگنت اساس ثبات و دقت در سوراخکاری است. اگر این پایه بهدرستی روی سطح قطعهکار قرار نگیرد، حتی بهترین مته و دقیقترین دستگاه هم نمیتواند سوراخی مستقیم و یکنواخت ایجاد کند. بسیاری از خطاهای انحراف در سوراخکاری دقیق ناشی از همین بیتوجهی به نحوه نصب پایه مغناطیسی است.

نخستین گام در تنظیم پایه، پاکسازی کامل سطح فلزی از براده، روغن و زنگزدگی است. وجود هرگونه آلودگی بین پایه و سطح فلز باعث کاهش چسبندگی میدان مغناطیسی میشود. در چنین حالتی پایه در حین کار اندکی جابهجا میشود و مسیر مته تغییر میکند. برای اطمینان از تماس کامل، بهتر است پیش از فعالکردن مگنت، پایه را با دست کمی جابهجا کنید تا در بهترین موقعیت ممکن بنشیند.

مرحله بعد، کنترل تراز در دو محور افقی و عمودی است. حتی انحراف جزئی در زاویهی پایه موجب سوراخی مایل میشود. استفاده از تراز حبابی روی بدنه یا گیره پایه یکی از سادهترین روشها برای اطمینان از تراز بودن دستگاه است. در مدلهای پیشرفتهتر دریل مگنت مانند Euroboor ECOیا BDS MABasic، نشانگر تراز دیجیتال روی بدنه تعبیه شده که خطای زاویه را بهصورت لحظهای نشان میدهد.

همچنین در سطوح نازک یا خمیده، بهتر است از پایههای مغناطیسی کمکی یا صفحه نگهدارنده استفاده شود. این کار میدان مغناطیسی را متمرکز و نیروی نگهدارنده را افزایش میدهد. در نتیجه لرزش و لغزش دستگاه کاهش یافته و دقت سوراخکاری دریل مگنت بهطور قابل توجهی بهبود پیدا میکند.

در نهایت پس از تثبیت پایه، قبل از روشنکردن موتور، یک بار محور مته را بچرخانید تا از هممحوری کامل با نقطه سوراخ مطمئن شوید. این بررسی ساده از بسیاری از خطاهای انحرافی جلوگیری میکند.

نقش نوع مته گردبر و وضعیت قطعهکار در دقت سوراخکاری دریل مگنت

انتخاب نوع مته گردبر و شرایط سطح قطعهکار دو عامل تعیینکننده در دقت سوراخکاری دریل مگنت هستند. حتی اگر پایه مغناطیسی کاملاً تراز باشد، مته نامناسب یا سطح آمادهسازینشده میتواند باعث انحراف و لرزش در هنگام کار شود.

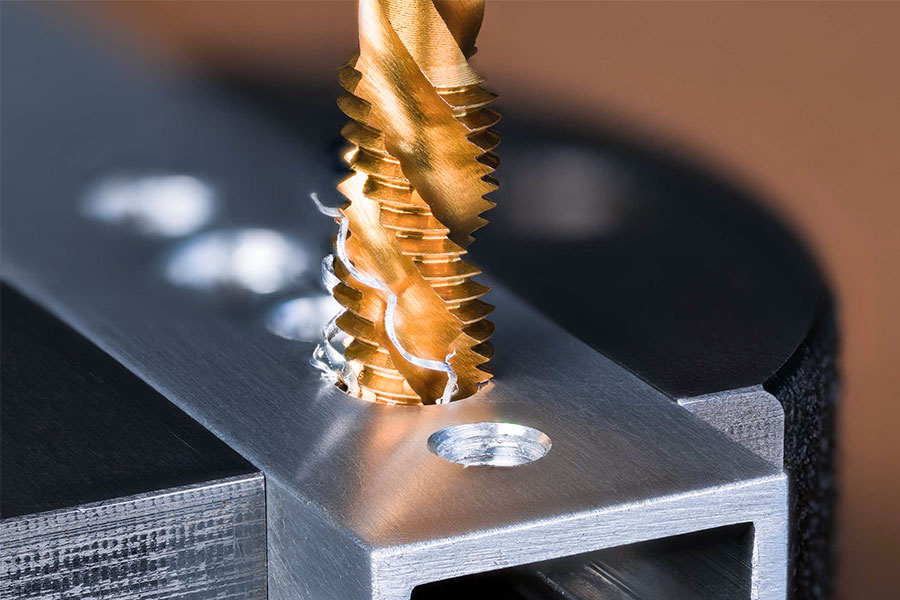

تأثیر نوع مته گردبر

متههای گردبر بسته به نوع جنس و طراحی، رفتار متفاوتی در تماس با فلز دارند. برای مثال، مته HSS انعطافپذیرتر است و برای فلزات نرمتر مانند فولاد معمولی یا آلومینیوم مناسب است، در حالی که مته گردبر TCT (کاربایدی) با لبهی تنگستنی خود مقاومت بالاتری در برابر دما و فشار دارد و برای فولاد آلیاژی یا استنلس استیل انتخاب بهتری است.

اگر از متهی اشتباه استفاده شود، اصطکاک بیش از حد باعث افزایش حرارت و از بین رفتن تیزی لبه میشود؛ نتیجهی آن کاهش دقت و خروج سوراخ از مرکز است.

متههای با دندانههای لبپریده یا سطح سایشدیده نیز باعث لرزش اولیه در نفوذ میشوند. این لرزش هرچند کوچک، در سوراخهای عمیق باعث انحراف محسوس خواهد شد. به همین دلیل، بررسی وضعیت لبه و مرکزگیری قبل از هر استفاده الزامی است.

وضعیت سطح قطعهکار

سطح کار باید صاف، تمیز و عاری از هرگونه برجستگی یا پخزدگی باشد. وجود براده یا ناهمواری در محل تماس پایه، نیروی مغناطیسی را کاهش میدهد و باعث لغزش جزئی میشود. همچنین اگر قطعه در وضعیت ناپایدار یا بدون گیره محکم قرار گرفته باشد، لرزش ناشی از تماس مته به سرعت به محور دریل منتقل میشود و دقت از بین میرود.

در صنایع سنگین، توصیه میشود از گیره یا میز نگهدارنده مخصوص برای تثبیت قطعه استفاده شود. این کار ضمن افزایش ایمنی، پایداری دریل مگنت را حفظ میکند و مانع جابهجایی ناگهانی دستگاه در حین کار میشود.

در مجموع، انتخاب صحیح مته گردبر متناسب با جنس فلز و آمادهسازی دقیق سطح قطعه، دو گام اصلی برای بهبود دقت سوراخکاری دریل مگنت و جلوگیری از خطای انحرافی هستند.

نقش نوع مته گردبر و وضعیت قطعهکار در دقت سوراخکاری دریل مگنت

روشهای عملی برای کاهش لرزش و افزایش دقت دریل مگنت

بخش زیادی از خطاهای انحراف در سوراخکاری زمانی اتفاق میافتد که لرزش دستگاه کنترل نشده یا فشار ناهماهنگ بر محور مته وارد شود. در این قسمت، چند روش فنی و آزمودهشده را مرور میکنیم که در کارگاههای صنعتی برای افزایش دقت سوراخکاری دریل مگنت بهکار میرود.

تثبیت مکانیکی قبل از شروع کار

حتی اگر میدان مغناطیسی پایه بسیار قوی باشد، در محیطهای صنعتی لرزش از اطراف یا تماسهای ناگهانی میتواند دستگاه را جابهجا کند. برای جلوگیری از این حالت، بهتر است دریل مگنت پیش از شروع به کار با بست مکانیکی یا گیره فلزی کمکی مهار شود. این کار بهویژه در موقعیتهای عمودی یا سقفی ضروری است.

تنظیم سرعت و فشار در طول برش

هر فلز، سرعت برش و فشار مخصوص خود را دارد. در فلزات سخت مانند استنلس استیل یا چدن، باید از دور پایین و فشار ثابت استفاده کرد تا مته منحرف نشود. در مقابل، فلزات نرمتر مانند آلومینیوم یا فولاد سبک، با دور بالاتر و فشار کمتر نتیجه بهتری میدهند. ثابت نگهداشتن فشار دست در هنگام نفوذ اولیه، از لرزش محور جلوگیری میکند و دقت نهایی سوراخ را بالا میبرد.

استفاده از روانکار و خنککننده مناسب

افزایش حرارت باعث انبساط جزئی در لبه مته میشود و در نهایت انحراف ایجاد میکند. استفاده از مایع خنککننده تخصصی دریل مگنت یا روغن برش، دما را کنترل میکند و اصطکاک را کاهش میدهد. این کار نهتنها باعث افزایش عمر مته میشود بلکه کیفیت سطح سوراخ را هم بهبود میدهد.

بررسی مداوم وضعیت مته و پایه

در پروژههای طولانی، باید هر چند ساعت وضعیت لبه مته و چسبندگی پایه مغناطیسی بررسی شود. کوچکترین آلودگی یا لبپریدگی میتواند دقت سوراخکاری را کاهش دهد.

در مدلهای جدیدتر مانند Euroboor ECO.100S یا BDS MAB 825، سنسور هشدار چسبندگی پایه تعبیه شده که در صورت کاهش قدرت مگنت، به اپراتور هشدار میدهد.

هرچند دریل مگنت بهصورت ذاتی دقت بالایی دارد، اما عملکرد واقعی آن کاملاً وابسته به تنظیمات کاربر است. رعایت این نکات ساده اما حیاتی، دقت سوراخکاری را تا چند دهم میلیمتر افزایش میدهد و از خطاهای پرهزینه جلوگیری میکند.

روشهای عملی برای کاهش لرزش و افزایش دقت دریل مگنت

جمعبندی و معرفی خدمات مجموعه دریل مگنت رحمانی

دقت در سوراخکاری با دریل مگنت حاصل ترکیب سه عامل است: انتخاب ابزار مناسب، تنظیم دقیق پایه مغناطیسی و مهارت در کنترل فشار و سرعت. رعایت این اصول ساده اما حیاتی، تفاوت میان یک سوراخکاری حرفهای و یک برش پرخطاست. در صنایع فلزی، هر میلیمتر انحراف میتواند باعث ناهماهنگی در مونتاژ یا کاهش ایمنی سازه شود. به همین دلیل، اپراتورهای حرفهای همیشه پیش از شروع کار، تمام جزئیات دستگاه را بررسی و شرایط محیطی را کنترل میکنند.

اگر در کارگاه خود با خطای انحراف، لرزش یا افت دقت دریل مگنت مواجه هستید، نگران نباشید. مجموعه دریل مگنت رحمانی علاوه بر فروش انواع دریل مگنت اورجینال از برندهای معتبر اروپایی مانند Euroboor، BDS، Bosch، FE Powertools، Jepson و Eibenstock، خدمات تخصصی تعمیر، سرویس دورهای و تنظیم دستگاه را نیز ارائه میدهد.

کارشناسان فنی این مجموعه با سالها تجربه در کار با انواع دریل مگنت برقی و گیربکسی، آمادهاند تا بهصورت حضوری یا تلفنی به شما کمک کنند تا دقت دستگاه خود را بازیابی کنید و بهترین نتیجه ممکن را از ابزار خود بگیرید.

برای مشاوره تخصصی، عیبیابی دقیق یا خرید دریل مگنت جدید با گارانتی و خدمات پس از فروش واقعی، به وبسایت رسمی مجموعه مراجعه کنید:

🔗 drill-magnet.com

دریل مگنت رحمانی، مرجع تخصصی فروش و خدمات دریل مگنت در ایران، جایی که دقت، تجربه و اصالت ابزار در کنار هم جمع شدهاند.

ایبناشتاک | Eibenstock

ایبناشتاک | Eibenstock

یوروبور | Euroboor

یوروبور | Euroboor

اف ای پاورتولز | FE Powertools

اف ای پاورتولز | FE Powertools

بوش | Bosch

بوش | Bosch

بی دی اس | BDS

بی دی اس | BDS

جپسون | Jepson

جپسون | Jepson

دزنت | Dezent

دزنت | Dezent

ایاستی پاور | AST Power

ایاستی پاور | AST Power

فاین | Fein

فاین | Fein

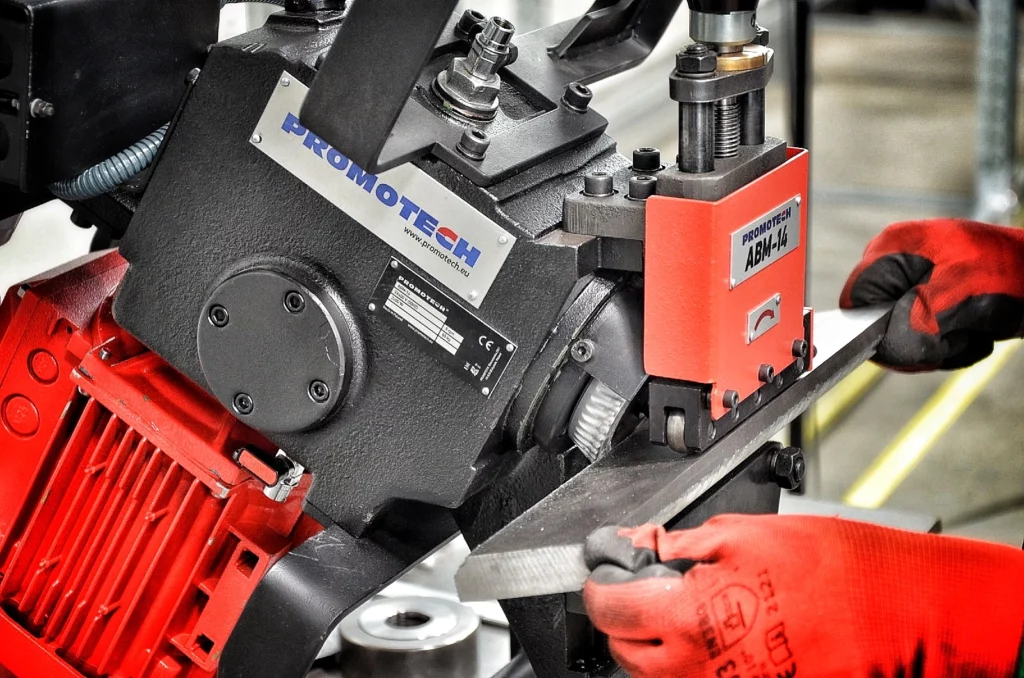

پروموتک | Promotech

پروموتک | Promotech

ایجیپی | AGP

ایجیپی | AGP

محک | Mahak

محک | Mahak

آ ا گ | AEG

آ ا گ | AEG

متابو | Metabo

متابو | Metabo

رپتور | Rotabroach

رپتور | Rotabroach

نیتو | Nitto

نیتو | Nitto

تیری کیگو | 3Keego

تیری کیگو | 3Keego

بی ام الکتریک | BM Electric

بی ام الکتریک | BM Electric