Warum rutscht die Magnetbohrmaschine auf 4 mm Blech? (Technik der Opferplatte & Berechnung der magnetischen Sättigung)

Warum rutscht die Magnetbohrmaschine auf 4 mm Blech? (Technik der Opferplatte & Berechnung der magnetischen Sättigung)

Dieser Artikel ist Ihr fachmännischer Leitfaden zum Verständnis des Phänomens der Magnethaftung auf dünnen Blechen, zur Identifizierung kraftmindernder Faktoren und zur Bereitstellung technischer Schritt-für-Schritt-Lösungen. Wir beweisen mit technischer Sprache, wie Sie mit einer einfachen Prozessänderung Ihre Bohrsicherheit und -effizienz um bis zu 100 % steigern können.

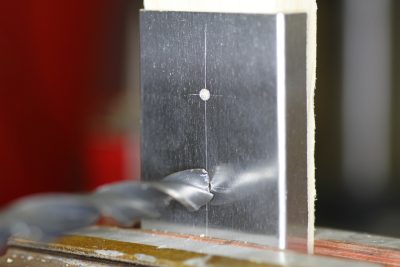

Stellen Sie sich vor, Sie haben eine 2.000-Euro-Magnetbohrmaschine und einen erstklassigen deutschen Kernbohrer. Sie setzen das Gerät auf ein 4-mm-Blech, aktivieren den Magneten und das grüne Licht leuchtet auf. Zuversichtlich senken Sie den Hebel, aber sobald die Bohrerspitze in das Metall greift, dreht sich der Bohrer plötzlich, der Kernbohrer zerbricht und das Werkstück wird zerkratzt. Der Bediener könnte sogar verletzt werden.

Technische Leiter von Stahlbauprojekten, Maschinenbau oder Schwerfahrzeugbau stehen vor einer ständigen Herausforderung: die Notwendigkeit präziser und schneller Bohrungen auf Blechen mit geringer Dicke (4 bis 8 mm). Die für diese Aufgabe unerlässliche Magnetbohrmaschine wird auf diesen dünnen Blechen instabil. Der Motor startet, der Magnet wird aktiviert, aber sobald das Motordrehmoment Kraft auf den Kernbohrer ausübt, rutscht das Gerät, dreht sich oder löst sich vom Werkstück. Dieser Vorfall führt nicht nur zum Bruch teurer Bohrer, sondern birgt vor allem Lebensgefahr für den Bediener und stoppt die Produktionslinie. Oft liegt die Ursache dieses Problems nicht in einem Magnetdefekt, sondern in einem Missverständnis der Physik der Magnetkraft in der Metallurgie.

Technisches Verständnis des Problems: Warum geht die Magnethaftung auf dünnen Blechen verloren?

Um ein Problem zu lösen, muss man seine Grundursache verstehen. Der Hauptgrund ist die Unfähigkeit des dünnen Blechs, den von den Spulen des Geräts erzeugten magnetischen Fluss vollständig zu übertragen. Dieses Phänomen hat zwei physikalische Hauptgründe:

Erreichen des Punktes der magnetischen Sättigung

Wie bereits erwähnt, erzeugt der Bohrmagnet einen geschlossenen magnetischen Kreis. Der magnetische Fluss muss durch den Metallkörper fließen und zum anderen Pol zurückkehren.

- Technische Analyse: Jedes ferromagnetische Material (wie normaler Baustahl) hat eine begrenzte Kapazität, magnetischen Fluss zu halten und zu übertragen. Wenn die Blechdicke gering ist (z. B. unter 8 bis 10 mm), wird das Blech schnell mit magnetischem Fluss „gesättigt“. In diesem Zustand entweicht ein großer Teil der Magnetkraft, anstatt durch das Metall zu fließen, als „Streufluss“ (Leakage) in die Umgebung (Luft).

- Betriebsergebnis: Sie verschwenden im Grunde einen großen Teil der Kraft des Geräts (für das Sie bezahlt haben). Dieses Phänomen führt dazu, dass selbst die stärksten Magnetmarken auf dünnen Blechen eine schlechte Leistung erbringen.

Wirbelstrom- und Hysterese-Verluste

Bei elektrischen Magnetbohrmaschinen (der gebräuchlichste Typ) schwingt das Magnetfeld mit der Netzfrequenz (z. B. 50 Hz). Diese Schwingungen im Inneren des dünnen Metallblechs verursachen zwei zerstörerische Phänomene:

- Wirbelstrom (Eddy Current): Diese überschüssigen Ströme wandeln elektrische Energie in Wärme um. Bei dünnen Blechen können diese Verluste schnell zu einer Erwärmung des Magneten führen, was wiederum ein Grund für die verringerte Haftkraft ist.

- Hysterese-Verlust: Dieser Verlust bezieht sich auf die Energie, die erforderlich ist, um die magnetischen Pole im Metall kontinuierlich umzukehren (in jedem Stromzyklus). Dieser Energieverlust bedeutet eine Verringerung der Nettohaltekraft, was sich direkt auf die Magnethaftung auf dünnen Blechen auswirkt.

Warum geht die Magnethaftung auf dünnen Blechen verloren?

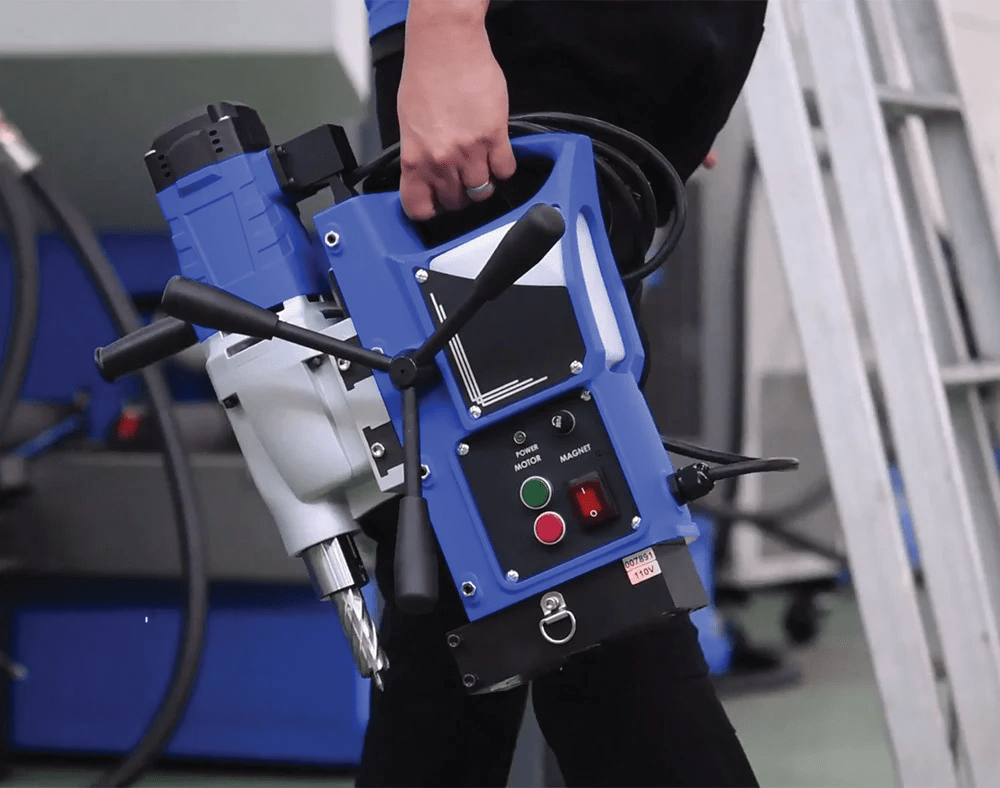

Lösung Nr. 1: Technik der künstlichen Dickensteigerung mit einer Opferplatte (Verstärkungsplatte)

Diese Technik ist der weltweite Standard zur Lösung des Problems der Magnethaftung auf dünnen Blechen und leichten Profilen.

Einführung in die Opferplatte (Backing Plate)

Eine Opferplatte (oder Verstärkungsplatte) ist ein einfaches, aber wichtiges Stück hochwertigen Flachstahls mit einer Dicke von mindestens 12 bis 15 mm. Diese Platte wirkt als „magnetischer Verstärker“.

| Technischer Bedarf | Lösung Opferplatte |

| Dünnes Hauptblech | Die Opferplatte schließt den magnetischen Kreis. |

| Luftspalte | Durch Festklemmen werden alle Spalte zwischen Magnet und Hauptblech beseitigt. |

| Oberflächenunebenheit | Schafft eine flache und ideale Oberfläche für die Magnetbasis. |

Technisches Protokoll zur Ausführung des “Magnet-Sandwichs”

- Oberflächenvorbereitung: Alle vier Kontaktflächen (Magnetbasis, Ober- und Unterseite des Hauptblechs, Oberseite der Opferplatte) müssen mit einem Tuch und sehr feinem Schleifpapier gereinigt werden. Das Entfernen von Farbe, Rost und feinen Spänen hat absolute Priorität.

- Stapeln: Die Opferplatte (15 mm) muss unter das Hauptblech (4 mm) gelegt werden.

- Beseitigung des Luftspalts: Dies ist die kritischste Phase. Die Opferplatte und das Hauptblech müssen mit zwei starken C-Klemmen (Schraubzwingen) oder Kniehebelspannern an den vier Ecken fest miteinander verbunden werden. Der Klemmdruck muss garantieren, dass kein mikroskopischer Spalt verbleibt.

- Ausführung der Bohrung: Nach Aktivierung des Magneten entspricht Ihre Haftkraft nun der Haftung auf einem dicken Blech, und Sie können sicher mit dem Bohren beginnen.

Lösung Nr. 2: Änderung des Bohrertyps und metallurgische Überlegungen

Wenn bei speziellen Projekten der Zugang zur Unterseite des Werkstücks zum Platzieren einer Opferplatte nicht möglich ist, müssen wir eine Änderung des Gerätetyps oder Materialüberlegungen in Betracht ziehen:

Verwendung von Permanentmagneten

Bei Akku-Magnetbohrmaschinen oder einigen kleinen Modellen werden starke Permanentmagnete (wie Neodym) verwendet.

- Vorteil für dünne Bleche: Der Permanentmagnet hat ein konzentrierteres Magnetfeld im Nahfeld und zeigt bei Dicken von etwa 4 bis 5 mm eine bessere Stabilität als Elektromagnete, da sie kein Problem mit Wirbelstromverlusten haben.

- Warnung: Ein Permanentmagnet lässt das Gerät auch bei plötzlichem Stromausfall nicht los, hat aber unter 4 mm immer noch Probleme.

Änderung des Bohrertyps und metallurgische Überlegungen

Hinzufügen seitlicher mechanischer Kraft (Verwendung eines Vakuumsystems)

Zum Bohren auf nichtmagnetischen Blechen oder Blechen, die dünner als 3 mm sind, muss die gesamte Magnetplattform geändert werden:

- Vakuum-Magnetbohrmaschine: Diese Geräte haften an der Oberfläche, indem sie ein Vakuum unter der Basis erzeugen. Dies ist die einzige sichere Methode zum Bohren auf dünnen Blechen (unter 3 mm) oder Nichteisenmetallen (wie Aluminium).

Auswahl der Bohrerlegierung zur Druckreduzierung

Einer der Hauptgründe für das Verrutschen des Magneten ist übermäßiger Druck und Bohrervibration während des Schneidens.

- TCT-Kernbohrer: Die Verwendung von Hartmetall-Kernbohrern (TCT) anstelle von HSS ermöglicht aufgrund der höheren Härte und des optimierten Schnittwinkels ein glatteres Schneiden mit weniger Vorschubdruck. Folglich wird das plötzliche Motordrehmoment, das zum Ablösen des Magneten führen kann, reduziert.

Checkliste zur schnellen Fehlerbehebung bei Magnethaftung auf dünnen Blechen

Wenn Sie trotz Einhaltung ausreichender Dicke immer noch Rutschprobleme haben, befolgen Sie diese Checkliste:

| Nr. | Faktor | Ursache | Schnelle Lösung |

| 1 | Oberflächenrauheit | Feine Späne, Rost oder dicke Farbe unter dem Magneten. | Reinigen Sie die Magnetbasis und die Arbeitsfläche mit einer Drahtbürste und Lösungsmittel. |

| 2 | Kabel & Spannung | Spannungsabfall im Stromnetz (unter 220 V) oder abgenutztes Kabel. | Schließen Sie das Gerät an ein starkes Stromnetz an. Prüfen Sie die Eingangsspannung mit einem Multimeter. |

| 3 | Metallart | Arbeit auf Gusseisen, Edelstahl der Serie 300 oder Legierungen mit hohem Kohlenstoffgehalt. | Bei Edelstahl Permanentmagnet oder Vakuum in Betracht ziehen. Bei Gusseisen Oberfläche vollständig glätten. |

| 4 | Magnettemperatur | Dauerbetrieb und Überhitzung des Magneten. | Gönnen Sie dem Gerät eine Pause. Hohe Magnettemperatur verringert direkt die Haftung. |

| 5 | Unzureichende Dicke | Keine Verwendung einer Opferplatte. | Siehe Abschnitt 2 und führen Sie die Sandwich-Technik aus. |

Häufig gestellte Fragen (FAQ)

- Ist die Verwendung von temporären Magnetklebern wirksam zur Erhöhung der Haftung auf dünnen Blechen? Ja, in einigen spezialisierten Industrien werden Harze oder dünne Klebstoffe auf Basis von ferromagnetischem Pulver verwendet, um mikroskopische Luftspalte zwischen Magnet und Metall zu füllen. Diese Methode kann 1 bis 2 mm Dickenmangel ausgleichen, aber die Hauptmethode ist die Verwendung einer Opferplatte.

- Warum funktionieren größere Magnete auf dünnen Blechen schwächer? Größere Magnete (mit 2000+ kg Kraft) erzeugen viel mehr magnetischen Fluss. Wenn dieser Fluss in ein dünnes Blech eintritt, entweicht ein höherer Prozentsatz davon (weil die Blechkapazität gesättigt ist). Tatsächlich sind die absoluten Kraftverluste bei größeren Magneten auf dünnen Blechen deutlich höher. Für dünne Bleche ist es besser, Magnetbohrmaschinen mit kleiner Basis und ausgewogener Kraft zu verwenden.

- Was ist der Unterschied in der Haftung bei der Arbeit an ST37-Stahl im Vergleich zu Gusseisen? ST37 (Baustahl) hat hervorragende ferromagnetische Eigenschaften und ist das beste Material für Magnetanziehung. Gusseisen (Cast Iron) hat eine körnige und ungleichmäßige Struktur. Diese Struktur führt dazu, dass der magnetische Fluss eher punktuell als gleichmäßig geleitet wird; folglich ist die Haftung auf Gusseisen immer geringer als auf Baustahl.

Schlussfolgerung

Erfolg beim Bohren dünner Bleche wird nicht durch den Kauf einer teureren Magnetbohrmaschine erzielt, sondern durch das korrekte Verständnis der Magnetphysik und die strikte Ausführung technischer Protokolle. Das Problem der Magnethaftung auf dünnen Blechen ist ein technisches Problem mit einer technischen Lösung: Entweder stellen Sie die darunterliegende Dicke mit einer Opferplatte sicher oder verwenden Sie spezielle Ausrüstung (wie Vakuumbasen oder Permanentmagnete).

Die Sicherheit des Bedieners und die Erhaltung der Gesundheit Ihrer Ausrüstung haben für uns Priorität. Im Rahmani Magnetbohrmaschinen-Shop, als spezialisierte Referenz für Verkauf und Reparatur von Magnetbohrmaschinen, sind wir bereit, die beste Lösung für Herausforderungen beim Bohren leichter Bleche in Ihrem Projekt (vom Stahlbau bis zum Schiffbau) durch kostenlose Beratung anzubieten. Um 100 % Sicherheit und Präzision zu garantieren, kontaktieren Sie jetzt unsere Vertriebsexperten.